Em suma, a interferência de película fina é o princípio por trás dos revestimentos antirreflexo em seus óculos e lentes de câmera. Esse fenômeno físico também é responsável pelas cores cintilantes e iridescentes que você vê em bolhas de sabão, manchas de óleo e até mesmo na fabricação de semicondutores avançados e dispositivos médicos.

A aplicação central da interferência de película fina não é apenas criar cor, mas controlar a luz com precisão. Ao projetar camadas incrivelmente finas e transparentes de material, podemos ditar quais comprimentos de onda de luz são refletidos e quais são transmitidos, tornando-a uma ferramenta fundamental na óptica moderna e na fabricação.

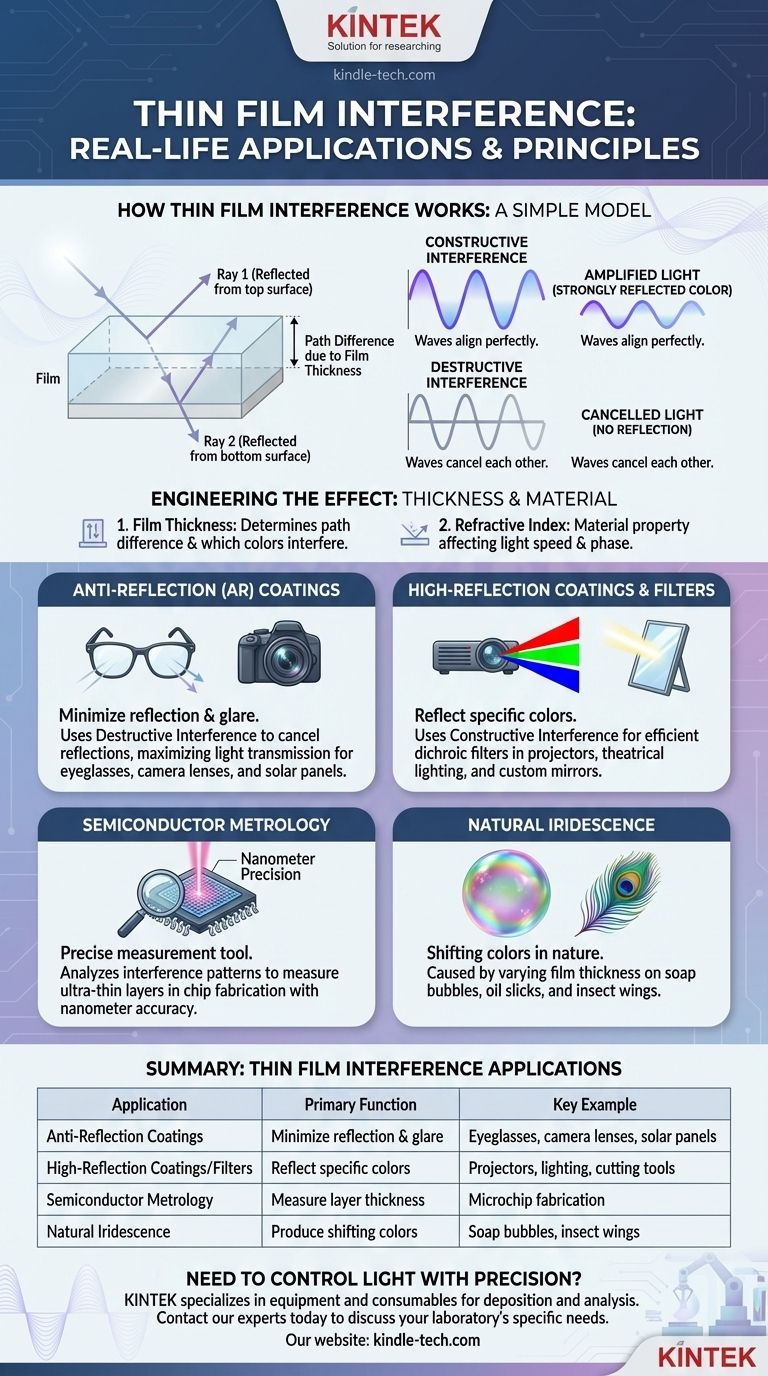

Como a Interferência de Película Fina Funciona: Um Modelo Simples

Para entender as aplicações, você precisa primeiro de um modelo mental claro do próprio princípio. Tudo se resume a como as ondas de luz interagem quando são refletidas de duas superfícies diferentes.

A Interação de Duas Ondas

Imagine a luz atingindo uma película fina e transparente, como um revestimento antirreflexo em uma lente. Parte da luz reflete na superfície superior da película. O restante da luz passa pela película e reflete na superfície inferior.

Essas duas ondas de luz refletidas então viajam de volta na mesma direção e se combinam. O resultado dessa combinação depende de seu alinhamento, ou "fase".

Interferência Construtiva vs. Destrutiva

Se os picos e vales das duas ondas de luz refletidas se alinham perfeitamente, eles se amplificam mutuamente. Isso é interferência construtiva, que resulta em uma cor fortemente refletida.

Se os picos de uma onda se alinham com os vales da outra, eles se anulam mutuamente. Isso é interferência destrutiva, que resulta em pouca ou nenhuma reflexão.

O Papel da Espessura e do Material

Os engenheiros têm duas alavancas principais para controlar esse efeito:

- Espessura da Película: A espessura da película determina a diferença de caminho entre as duas ondas refletidas. Alterar a espessura muda quais cores (comprimentos de onda) interferirão construtiva ou destrutivamente.

- Índice de Refração: O material usado para a película (seu índice de refração) afeta o quanto a onda de luz "desacelera" dentro da película, o que também influencia a relação de fase final.

Aplicações Chave na Tecnologia e na Natureza

Ao controlar com precisão a espessura e o material, podemos projetar resultados específicos para uma ampla gama de tecnologias.

Revestimentos Antirreflexo (AR)

Esta é a aplicação comercial mais comum. Para óculos, lentes de câmera e painéis solares, o objetivo é maximizar a transmissão de luz, não a reflexão.

Um revestimento é projetado com uma espessura específica para que as ondas de luz refletidas sofram interferência destrutiva. Esse cancelamento evita reflexos e brilho, permitindo que mais luz passe para o seu olho ou para o sensor do dispositivo.

Revestimentos e Filtros de Alta Reflexão

O efeito oposto também é útil. Ao projetar uma película para causar interferência construtiva para cores específicas, podemos criar espelhos personalizados e altamente eficientes.

Esses "filtros dicróicos" são usados em projetores e iluminação teatral para dividir a luz branca em cores puras, refletindo uma cor enquanto transmite outras. Princípios semelhantes são usados para criar revestimentos duráveis e reflexivos em ferramentas de corte e outros componentes.

Fabricação de Semicondutores

No mundo da microeletrônica, a interferência de película fina não faz parte da função do produto final, mas é uma ferramenta de medição (metrologia) crítica.

Durante a fabricação de chips, camadas extremamente finas de materiais como silício, nitretos e dielétricos são depositadas. Os fabricantes iluminam a bolacha e analisam o padrão de interferência para medir a espessura dessas camadas com precisão nanométrica, garantindo que o chip funcione corretamente.

Iridescência Natural

A natureza tem usado a interferência de película fina por milhões de anos. O arco-íris mutável de cores em uma bolha de sabão ou uma mancha de óleo é causado pela espessura variável da película, que reflete diferentes cores em diferentes pontos. As cores vibrantes e metálicas em alguns insetos e penas de pássaros também são produzidas por nanoestruturas intrincadas e em camadas que funcionam como películas finas.

Compreendendo as Vantagens e Limitações

Embora poderoso, esse princípio não está isento de desafios de engenharia e restrições inerentes.

Dependência do Ângulo

As cores e os efeitos produzidos pela interferência de película fina geralmente dependem do seu ângulo de visão. Você pode ver isso claramente quando as cores em uma bolha de sabão mudam ao mover a cabeça. Para ópticas de alto desempenho, os engenheiros devem projetar revestimentos multicamadas para minimizar essa mudança angular.

Restrições de Material

A escolha do material é crítica. Ele deve ter o índice de refração correto para produzir o efeito desejado, mas também precisa ser durável, estável e aderir adequadamente à superfície subjacente. Materiais como nitreto de titânio (TiN) ou carbono tipo diamante (DLC) são escolhidos por suas propriedades ópticas e sua resistência.

Precisão de Fabricação

Conseguir uma espessura de película uniforme de algumas centenas de nanômetros em uma grande superfície é um desafio técnico significativo. Esse processo requer equipamentos sofisticados de deposição a vácuo e é uma das principais razões pelas quais os revestimentos ópticos de alta qualidade são caros.

Aplicando Este Conhecimento

Compreender a interferência de película fina a transforma de um conceito abstrato em uma parte visível e tangível do mundo ao seu redor.

- Se seu foco principal é a tecnologia de consumo: Reconheça que a clareza de seus óculos, tela de telefone e fotos de câmera é um resultado direto da interferência destrutiva projetada em revestimentos AR.

- Se seu foco principal é engenharia ou fabricação: Veja a interferência não apenas como um efeito óptico, mas como uma técnica de metrologia essencial para controlar processos em escala nanométrica.

- Se seu foco principal é observar o mundo natural: Veja as cores cintilantes em uma poça ou na asa de um inseto como uma bela demonstração real da natureza ondulatória da luz.

Em última análise, a interferência de película fina nos permite transformar uma propriedade fundamental da luz em uma ferramenta precisa para moldar nosso mundo tecnológico.

Tabela Resumo:

| Aplicação | Função Primária | Exemplo Chave |

|---|---|---|

| Revestimentos Antirreflexo | Minimizar reflexão e brilho | Óculos, lentes de câmera, painéis solares |

| Revestimentos/Filtros de Alta Reflexão | Refletir cores específicas | Projetores, iluminação teatral, ferramentas de corte |

| Metrologia de Semicondutores | Medir a espessura da camada com precisão nanométrica | Fabricação de microchips |

| Iridescência Natural | Produzir cores mutáveis | Bolhas de sabão, manchas de óleo, asas de insetos |

Precisa controlar a luz com precisão? Os princípios da interferência de película fina estão no cerne de revestimentos ópticos avançados e metrologia de fabricação precisa. Na KINTEK, somos especializados nos equipamentos e consumíveis necessários para deposição e análise nessas áreas. Seja você desenvolvendo ópticas de próxima geração ou exigindo controle de espessura em nível nanométrico em seu laboratório, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares