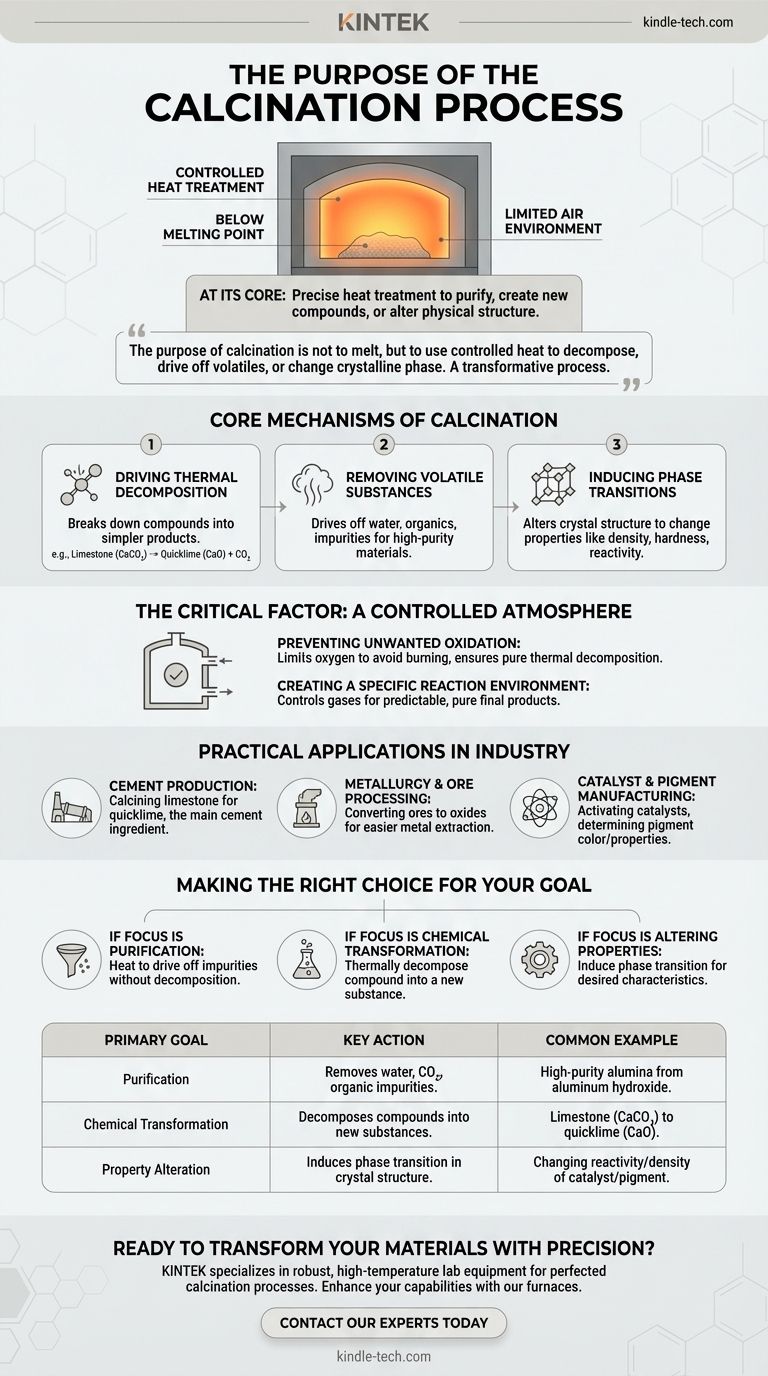

Em sua essência, a calcinação é um processo preciso de tratamento térmico usado para induzir mudanças químicas ou físicas em um material sólido. Envolve aquecer o material a uma alta temperatura, mas sempre abaixo do seu ponto de fusão, muitas vezes em um ambiente com pouco ou nenhum ar para controlar a reação. Este processo é fundamental para purificar materiais, criar novos compostos ou alterar a estrutura física de uma substância.

O objetivo da calcinação não é derreter um material, mas usar calor controlado para decompô-lo, eliminar componentes voláteis como água ou CO₂, ou mudar sua fase cristalina. É um processo transformador, não destrutivo.

Os Mecanismos Centrais da Calcinação

Para realmente entender a calcinação, você deve olhar além da simples aplicação de calor. O processo alavanca altas temperaturas para desencadear mudanças específicas e previsíveis dentro da estrutura e composição do material.

Impulsionando a Decomposição Térmica

O objetivo mais comum da calcinação é quebrar compostos químicos. O calor fornece a energia necessária para romper ligações químicas, fazendo com que uma substância se decomponha em produtos mais simples.

Um exemplo clássico é a produção de cal viva (óxido de cálcio) a partir do calcário (carbonato de cálcio). Quando aquecido, o calcário não derrete; em vez disso, decompõe-se, liberando gás dióxido de carbono e deixando para trás o óxido de cálcio desejado.

Remoção de Substâncias Voláteis

Muitas matérias-primas contêm componentes voláteis indesejados, como água fisicamente retida, água quimicamente ligada (hidratos) ou impurezas orgânicas.

A calcinação aquece o material o suficiente para expelir essas substâncias como gás, purificando efetivamente o sólido que permanece. Isso é crucial para criar materiais estáveis e de alta pureza para uso industrial.

Indução de Transições de Fase

Às vezes, o objetivo não é mudar a composição química, mas alterar a estrutura física. O calor pode fazer com que os átomos de um material se reorganizem em uma rede cristalina diferente, conhecida como transição de fase.

Essa mudança pode alterar drasticamente as propriedades do material, como sua densidade, dureza ou reatividade química, tornando-o adequado para uma nova aplicação.

O Fator Crítico: Uma Atmosfera Controlada

Uma característica definidora da calcinação é que ela ocorre na ausência ou em um suprimento muito limitado de ar (oxigênio). Isso não é um acidente; é um parâmetro de controle crítico que a distingue de outros tratamentos térmicos, como a ustulação (roasting).

Prevenção da Oxidação Indesejada

Ao limitar o oxigênio, a calcinação impede que o material queime ou reaja com o oxigênio (oxide). Isso é essencial quando o objetivo é a decomposição puramente térmica.

Em contraste, processos como a ustulação frequentemente introduzem ar intencionalmente para promover a oxidação, como converter minérios sulfetados em óxidos.

Criação de um Ambiente de Reação Específico

A atmosfera dentro do forno de calcinação é uma variável chave. Ao controlar os gases presentes, os engenheiros podem garantir que apenas as reações químicas desejadas ocorram, levando a um produto final mais previsível e puro.

Compreendendo as Aplicações Práticas

A calcinação não é apenas uma técnica de laboratório; é um processo industrial em larga escala que forma a espinha dorsal de várias indústrias importantes.

Produção de Cimento

Toda a indústria de cimento é construída sobre a calcinação. O calcário é calcinado em fornos maciços para produzir cal viva, o ingrediente principal do cimento.

Metalurgia e Processamento de Minérios

Conforme as referências observam, a calcinação é uma etapa chave na metalurgia. É usada para converter minérios metálicos, particularmente carbonatos e hidratos, em suas formas de óxido. Esses óxidos são então mais facilmente reduzidos ao metal puro em um processo de fundição subsequente.

Fabricação de Catalisadores e Pigmentos

Na indústria química, a calcinação é usada para ativar catalisadores, criando uma estrutura de superfície e porosidade específicas. Também é usada para produzir pigmentos inorgânicos, onde a cor e as propriedades finais são determinadas pela temperatura precisa e pela atmosfera do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos da calcinação são adaptados ao resultado desejado. Entender seu objetivo principal é fundamental para aplicar o processo corretamente.

- Se o seu foco principal for a purificação: Use a calcinação para aquecer o material o suficiente para eliminar água, matéria orgânica ou outras impurezas voláteis sem causar decomposição.

- Se o seu foco principal for a transformação química: Use a calcinação para decompor termicamente um composto em uma nova substância, como converter um carbonato em um óxido.

- Se o seu foco principal for alterar as propriedades do material: Use a calcinação para induzir uma transição de fase, alterando a estrutura cristalina para alcançar características desejadas, como aumento de densidade ou reatividade.

Em última análise, a calcinação é uma ferramenta fundamental para manipular a matéria, permitindo a conversão de matérias-primas nos produtos altamente projetados que definem o nosso mundo moderno.

Tabela Resumo:

| Objetivo Principal | Ação Chave | Exemplo Comum |

|---|---|---|

| Purificação | Remove água, CO₂ e impurezas orgânicas. | Produção de alumina de alta pureza a partir de hidróxido de alumínio. |

| Transformação Química | Decompõe termicamente compostos em novas substâncias. | Conversão de calcário (CaCO₃) em cal viva (CaO). |

| Alteração de Propriedades | Induz uma transição de fase na estrutura cristalina. | Alteração da reatividade ou densidade de um catalisador ou pigmento. |

Pronto para Transformar Seus Materiais com Precisão?

A calcinação é uma etapa crítica para alcançar a pureza do material e as propriedades desejadas. A KINTEK é especializada em fornecer os equipamentos de laboratório robustos e de alta temperatura que você precisa para aperfeiçoar seus processos de calcinação. Se você está desenvolvendo catalisadores, processando minérios ou fabricando cerâmicas avançadas, nossos fornos oferecem o controle preciso de temperatura e o gerenciamento de atmosfera essenciais para o sucesso.

Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais