Em sua essência, um forno de tratamento térmico é um forno especializado projetado para modificar as propriedades fundamentais de um material através de um ciclo altamente controlado de aquecimento e arrefecimento. Seu propósito não é meramente aquecer algo, mas manipular precisamente sua estrutura cristalina interna para torná-lo mais forte, mais macio, mais durável ou mais resistente ao desgaste. Isso é conseguido controlando não apenas a temperatura, mas também o ambiente químico dentro da câmara do forno.

O verdadeiro propósito de um forno de tratamento térmico é desbloquear o potencial oculto de um material. Ele consegue isso usando um ciclo térmico preciso dentro de uma atmosfera cuidadosamente controlada para reprojetar intencionalmente a estrutura interna do material para um objetivo de desempenho específico.

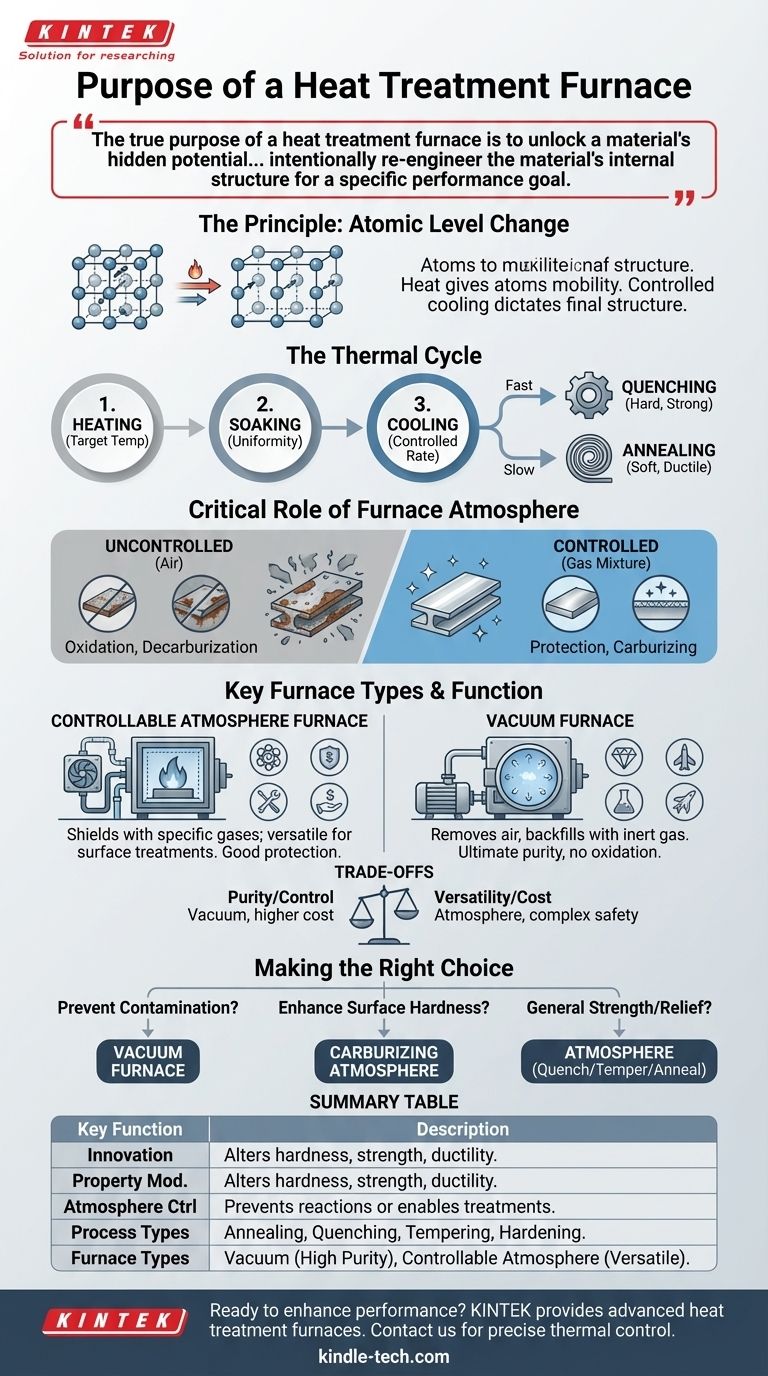

O Princípio: Mudando Materiais no Nível Atômico

A função de um forno de tratamento térmico baseia-se num princípio simples: o calor confere mobilidade aos átomos. Ao controlar essa mobilidade e o subsequente arrefecimento, é possível determinar a estrutura final e, portanto, as propriedades do material.

O Ciclo Térmico

Um processo de tratamento térmico consiste em três estágios principais: aquecimento, manutenção e arrefecimento. O forno gerencia cada estágio com extrema precisão.

Primeiro, o material é aquecido a uma temperatura alvo específica. Em seguida, é mantido nessa temperatura – um estágio chamado manutenção – para garantir que toda a peça seja aquecida uniformemente e que as mudanças internas desejadas possam ocorrer.

Finalmente, o material é arrefecido a uma taxa específica e controlada. O arrefecimento rápido, ou têmpera, pode fixar uma estrutura dura e forte, enquanto o arrefecimento lento, ou recozimento, pode tornar um material mais macio e mais dúctil.

O Papel Crítico da Atmosfera do Forno

O ambiente dentro do forno é tão importante quanto a temperatura. Em altas temperaturas, os materiais podem reagir com gases no ar, levando a efeitos indesejáveis como oxidação (ferrugem) ou descarbonetação (perda de carbono, que enfraquece o aço).

A atmosfera do forno é projetada para prevenir essas reações. Em alguns casos, a atmosfera também é usada para introduzir intencionalmente elementos na superfície do material, como na cementação, onde o carbono é adicionado para endurecer a superfície do aço.

Principais Tipos de Fornos e Sua Função

A principal diferença entre os tipos de fornos reside em como eles controlam essa atmosfera interna.

Fornos de Atmosfera Controlável

Esses fornos utilizam uma mistura específica de gases para criar um ambiente protetor ou reativo. Os componentes chave incluem um corpo de forno perfeitamente vedado e um sistema de ventilação para circular a mistura gasosa de forma uniforme.

Essa atmosfera controlada atua como um escudo, protegendo a peça da exposição ao ar. Também pode servir como um transportador para elementos destinados a reagir quimicamente com a superfície do material para melhorar suas propriedades.

Fornos a Vácuo

Um forno a vácuo representa o nível máximo de controle atmosférico. O processo começa colocando as peças na câmara e bombeando quase todo o ar e oxigênio para fora.

A câmara é então frequentemente preenchida com um gás neutro e não reativo como o argônio. Isso cria um ambiente extremamente puro, prevenindo completamente a oxidação e outras reações superficiais indesejadas. Este método é crítico para materiais sensíveis de alto desempenho, como titânio e superligas à base de níquel usadas na indústria aeroespacial.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico envolve o equilíbrio entre precisão, necessidades do material e custo. Cada tipo de forno vem com seu próprio conjunto de considerações.

Pureza do Processo vs. Custo

Um forno a vácuo oferece o mais alto nível de pureza e controle, tornando-o ideal para componentes críticos que não podem tolerar qualquer contaminação superficial. No entanto, essa precisão vem com custos de equipamento e operacionais mais elevados.

Um forno de atmosfera oferece excelente proteção e é mais versátil para processos que exigem a adição de elementos à superfície. É um cavalo de batalha econômico para uma vasta gama de aplicações industriais.

Segurança e Complexidade

Ambos os tipos de fornos são sistemas industriais complexos. Os fornos de atmosfera controlável exigem uma gestão cuidadosa de misturas gasosas potencialmente inflamáveis ou explosivas, necessitando de dispositivos robustos de segurança e à prova de explosão.

Os fornos a vácuo operam sob pressões e temperaturas extremas (até 2400°F ou 1315°C), exigindo sistemas sofisticados e controlados por computador para garantir uniformidade, repetibilidade e operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

O forno e o processo corretos dependem inteiramente das propriedades finais que você precisa alcançar em seu componente.

- Se o seu foco principal é prevenir toda contaminação superficial: Um forno a vácuo é a escolha superior, pois remove os elementos reativos que causam oxidação e descarbonetação.

- Se o seu foco principal é aumentar a dureza superficial: Um forno de atmosfera controlável configurado para um processo como a cementação é a ferramenta correta para o trabalho.

- Se o seu foco principal é a resistência geral ou o alívio de tensões: Um forno de atmosfera controlável oferece uma solução confiável e econômica para processos como têmpera, revenimento ou recozimento.

Em última análise, dominar o tratamento térmico é usar o forno como uma ferramenta para ditar precisamente a forma e a função final de um material.

Tabela Resumo:

| Função Chave | Descrição |

|---|---|

| Modificação de Propriedades | Altera a dureza, resistência e ductilidade do material através de ciclos térmicos controlados. |

| Controle da Atmosfera | Previne oxidação/descarbonetação ou permite tratamentos superficiais como a cementação. |

| Tipos de Processos | Inclui recozimento, têmpera, revenimento e endurecimento superficial especializado. |

| Tipos de Fornos | Vácuo (para alta pureza) e Atmosfera Controlável (para versatilidade e custo-benefício). |

Pronto para melhorar o desempenho dos seus materiais? Na KINTEK, somos especialistas em fornecer fornos de tratamento térmico avançados, adaptados às necessidades específicas do seu laboratório. Quer necessite da pureza máxima de um forno a vácuo ou das capacidades versáteis de um sistema com atmosfera controlada, os nossos equipamentos garantem controlo térmico preciso, resultados repetíveis e propriedades de material melhoradas.

Deixe que os nossos especialistas o ajudem a selecionar a solução perfeita para aplicações que vão desde componentes aeroespaciais a processos de endurecimento industrial.

Contacte-nos hoje para discutir o seu projeto e descobrir como a KINTEK pode impulsionar os seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos