Em essência, a têmpera a vácuo é um processo de tratamento térmico altamente preciso usado depois que uma peça de metal já foi endurecida. Envolve colocar a peça de trabalho endurecida (temperada) em um forno a vácuo, reaquecê-la a uma temperatura específica abaixo do seu ponto de endurecimento, mantê-la lá e depois resfriá-la. Este passo crítico reduz a fragilidade extrema causada pelo endurecimento, criando um produto final que é tanto duro quanto tenaz.

O propósito fundamental da têmpera a vácuo não é tornar o aço mais duro, mas sim trocar meticulosamente uma pequena quantidade de sua dureza máxima por um aumento significativo na tenacidade e ductilidade, tudo dentro de um ambiente perfeitamente limpo e controlado que previne a contaminação da superfície.

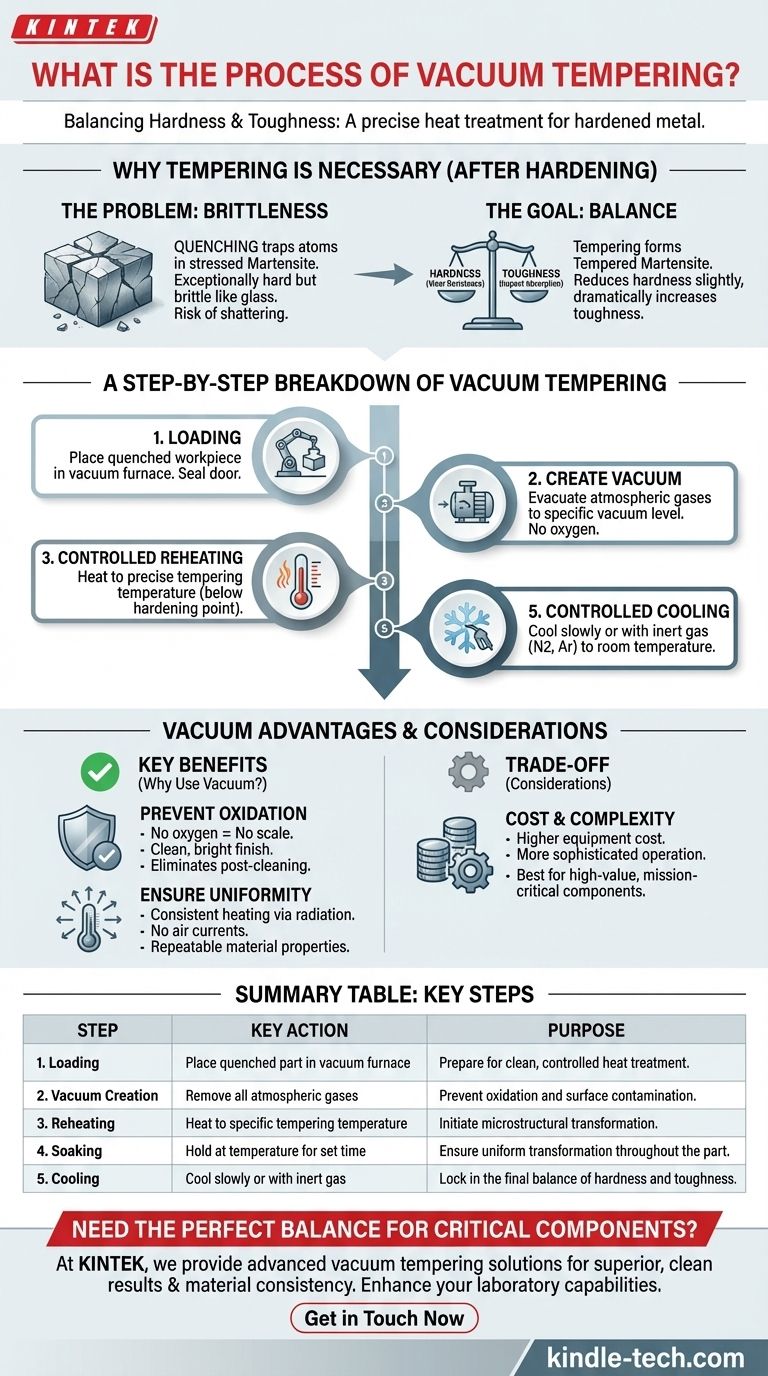

Por que a Têmpera é Necessária Após o Endurecimento

Para entender a têmpera a vácuo, é preciso primeiro entender por que a têmpera em si é essencial. O processo inicial de endurecimento, conhecido como têmpera, cria um material que é excepcionalmente duro, mas também perigosamente frágil.

O Problema da Fragilidade

A têmpera envolve aquecer o aço a uma alta temperatura e depois resfriá-lo rapidamente. Isso aprisiona os átomos do aço em uma estrutura cristalina muito dura, mas estressada, chamada martensita.

Embora esta estrutura seja excelente para resistir ao desgaste e à abrasão, ela é frágil como vidro. Um impacto forte poderia fazer com que uma peça totalmente endurecida e não temperada se estilhaçasse.

O Objetivo: Equilibrar Dureza e Tenacidade

Para a maioria das aplicações, um componente precisa de uma combinação de propriedades. A dureza permite que ele resista ao desgaste da superfície, enquanto a tenacidade permite que ele absorva energia e resista à fratura.

A têmpera é a solução. Ao reaquecer o aço, permitimos que a estrutura atômica relaxe e se reorganize ligeiramente, formando microestruturas mais resilientes, como a martensita temperada. Isso reduz cuidadosamente a dureza, enquanto aumenta drasticamente a tenacidade.

Uma Análise Detalhada da Têmpera a Vácuo

O uso de um forno a vácuo torna este processo excepcionalmente limpo e preciso. Cada etapa é crítica para alcançar o resultado desejado.

Passo 1: Carregamento da Peça de Trabalho

O processo começa colocando a peça de trabalho previamente temperada e limpa no forno de têmpera a vácuo. A porta do forno é então selada com segurança.

Passo 2: Criação do Vácuo

Todos os gases atmosféricos são bombeados para fora da câmara do forno. Esta evacuação continua até que um nível de vácuo de trabalho específico seja alcançado, garantindo que não haja oxigênio ou outros gases reativos.

Passo 3: Reaquecimento Controlado

A peça de trabalho é aquecida de acordo com um perfil térmico preciso. A temperatura de têmpera final é a variável mais crítica, pois determina diretamente o equilíbrio final de dureza e tenacidade no aço.

Passo 4: Manutenção (Encharque)

Uma vez atingida a temperatura alvo, ela é mantida constante por um período de tempo predeterminado. Este período de "encharque" garante que toda a peça, incluindo seu núcleo, atinja uma temperatura uniforme para uma transformação microestrutural completa.

Passo 5: Resfriamento Controlado

Após o período de manutenção, a peça é resfriada de volta à temperatura ambiente. Este resfriamento pode ser feito lentamente dentro do forno ou mais rapidamente introduzindo um gás inerte de alta pureza, como nitrogênio ou argônio.

Compreendendo as Compensações: A Vantagem do Vácuo

Usar um ambiente a vácuo é uma escolha deliberada com vantagens e considerações distintas em comparação com a têmpera em um forno de atmosfera padrão.

Benefício Chave: Prevenção da Oxidação

A principal vantagem do vácuo é a ausência de oxigênio. Isso impede completamente a formação de óxidos (carepa) na superfície da peça.

O resultado é um acabamento limpo e brilhante que muitas vezes não requer operações de limpeza subsequentes, como jateamento ou retificação, economizando tempo e preservando tolerâncias dimensionais apertadas.

Benefício Chave: Garantia de Uniformidade

Um vácuo promove um aquecimento altamente uniforme através da radiação. Sem correntes de ar para criar pontos quentes ou frios, cada superfície do componente aquece e resfria na mesma taxa, levando a propriedades de material extremamente consistentes e repetíveis.

Limitação: Custo e Complexidade

A principal desvantagem é o custo e a complexidade do equipamento. Fornos a vácuo são um investimento significativo e exigem operação e manutenção mais sofisticadas do que seus equivalentes atmosféricos. Isso torna o processo mais adequado para componentes de alto valor ou de missão crítica, onde a precisão é primordial.

Como Aplicar Isso ao Seu Projeto

A decisão de usar a têmpera a vácuo depende inteiramente da qualidade e desempenho exigidos do componente final.

- Se o seu foco principal é um acabamento limpo e brilhante, sem oxidação da superfície: A têmpera a vácuo é a escolha ideal, pois elimina a necessidade de limpeza pós-processo.

- Se o seu foco principal é alcançar propriedades de material altamente consistentes e repetíveis: O controle preciso de temperatura e o aquecimento uniforme em um ambiente a vácuo garantem resultados superiores.

- Se o seu foco principal é processar aços de alta liga ou sensíveis: Um vácuo é essencial para prevenir reações superficiais indesejadas que podem comprometer a integridade do material.

Em última análise, escolher a têmpera a vácuo é um investimento em precisão, garantindo que seu componente alcance seu equilíbrio exato de resistência e durabilidade sem contaminação da superfície.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Carregamento | Colocar a peça temperada no forno a vácuo | Preparar para tratamento térmico limpo e controlado |

| 2. Criação do Vácuo | Remover todos os gases atmosféricos | Prevenir oxidação e contaminação da superfície |

| 3. Reaquecimento | Aquecer até a temperatura de têmpera específica | Iniciar a transformação microestrutural |

| 4. Manutenção | Manter na temperatura por tempo determinado | Garantir transformação uniforme em toda a peça |

| 5. Resfriamento | Resfriar lentamente ou com gás inerte | Fixar o equilíbrio final de dureza e tenacidade |

Precisa alcançar o equilíbrio perfeito de dureza e tenacidade para seus componentes críticos?

Na KINTEK, somos especializados em fornecer soluções avançadas de têmpera a vácuo e equipamentos de laboratório que entregam resultados superiores. Nossa expertise garante que suas peças metálicas de alto valor alcancem consistência de material excepcional e um acabamento brilhante e limpo — livre de oxidação.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nosso equipamento de precisão pode aprimorar as capacidades do seu laboratório e atender às suas necessidades específicas de projeto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos