Em sua essência, o tratamento térmico a vácuo é um processo térmico altamente controlado onde um material é aquecido e resfriado dentro de um vácuo. Este processo envolve aquecer a peça de trabalho a uma temperatura específica, mantê-la por um tempo predeterminado e, em seguida, resfriá-la a uma taxa controlada em vários meios. Ao realizar essas etapas na ausência de ar, o processo altera fundamentalmente a microestrutura interna do material, melhorando seu desempenho e qualidade sem o risco de oxidação superficial ou contaminação.

A distinção crítica do tratamento térmico a vácuo não é apenas o que ele faz — aquecer e resfriar metal — mas o que ele previne. Ao remover o ar da equação, ele elimina a oxidação e a contaminação, concedendo aos engenheiros um controle incomparável sobre as propriedades finais do material e garantindo um nível de qualidade e consistência que os métodos convencionais não conseguem igualar.

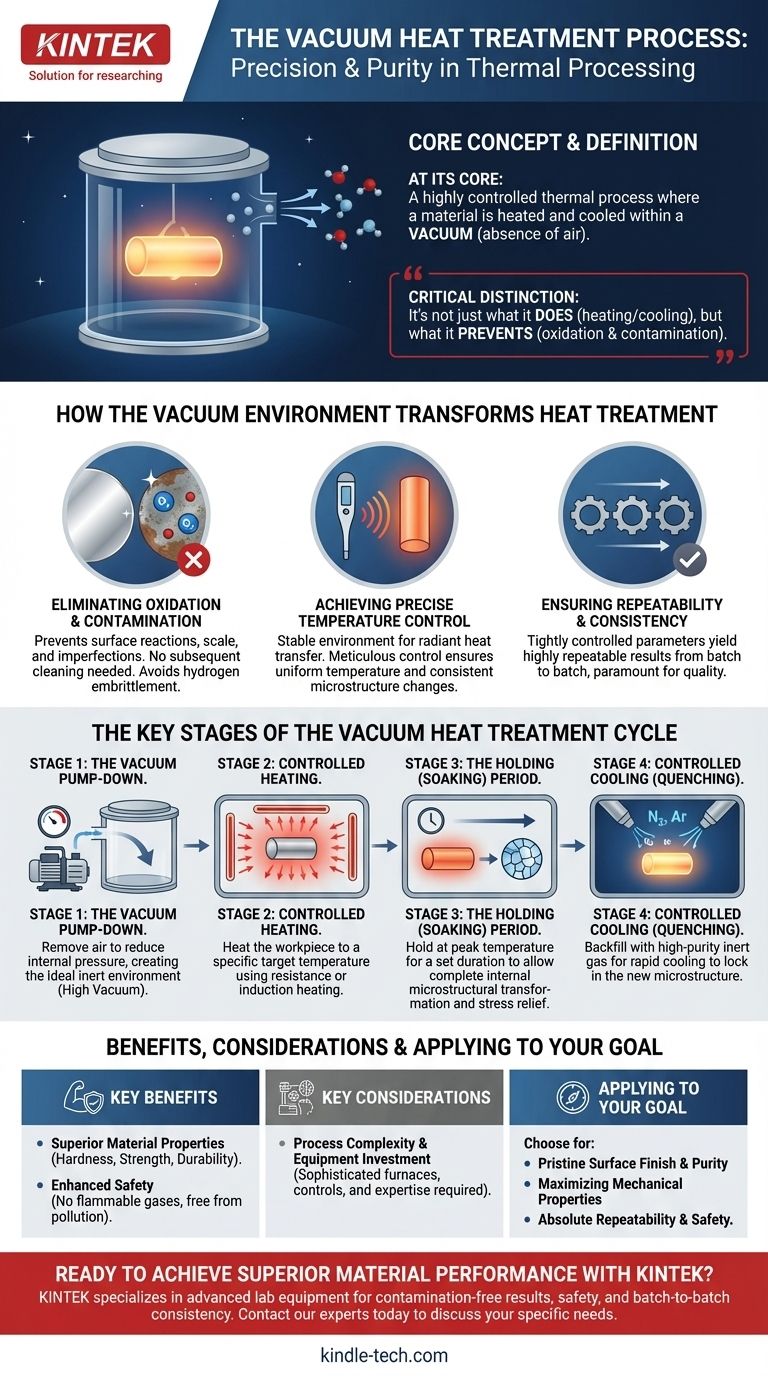

Como o Ambiente de Vácuo Transforma o Tratamento Térmico

O uso de um vácuo é a característica definidora que proporciona um nível superior de controle de processo. Esta atmosfera controlada é a fonte das principais vantagens do método sobre o aquecimento atmosférico tradicional.

Eliminando Oxidação e Contaminação

Em um forno convencional, o oxigênio no ar reage com a superfície quente do metal, criando carepa e outras imperfeições. Um ambiente de vácuo é, por definição, livre de oxigênio.

Isso impede que quaisquer reações superficiais ocorram, resultando em uma peça limpa e brilhante que não requer limpeza subsequente. Também evita contaminantes prejudiciais e riscos como a fragilização por hidrogênio.

Alcançando Controle Preciso de Temperatura

Um vácuo fornece um ambiente excepcionalmente estável e uniforme para o aquecimento. O calor é transferido principalmente por radiação, permitindo um controle meticuloso da temperatura da peça de trabalho.

Essa precisão garante que a peça inteira atinja a temperatura desejada uniformemente, o que é fundamental para alcançar mudanças consistentes na microestrutura do material.

Garantindo Repetibilidade e Consistência

Como os parâmetros do processo são rigorosamente controlados — desde o nível de vácuo até as taxas de aquecimento e resfriamento — os resultados são altamente repetíveis.

Essa invariabilidade de lote para lote é uma vantagem significativa na fabricação, onde a qualidade consistente é fundamental.

As Etapas Chave do Ciclo de Tratamento Térmico a Vácuo

O processo segue um ciclo distinto de múltiplas etapas, com cada passo desempenhando um papel crítico no resultado final.

Etapa 1: A Evacuação (Pump-Down)

O ciclo começa colocando a peça de trabalho dentro de uma câmara de forno selada. Um sistema de bombeamento a vácuo remove então o ar, reduzindo a pressão interna.

O grau de vácuo é crítico; um alto vácuo corresponde a uma baixa pressão, criando o ambiente inerte ideal para as etapas subsequentes.

Etapa 2: Aquecimento Controlado

Uma vez que o nível de vácuo alvo é alcançado, a peça de trabalho é aquecida. Isso é tipicamente realizado usando elementos de aquecimento por resistência ou indução.

O material é elevado a uma temperatura adequada especificada para a liga particular e o resultado desejado.

Etapa 3: O Período de Manutenção (ou Imersão)

A peça de trabalho é mantida nesta temperatura de pico por uma duração específica. Esta "imersão" permite que a estrutura interna do material se transforme completamente.

O tempo de manutenção necessário é cuidadosamente calculado com base na espessura efetiva do material, forma e massa total da carga do forno. É aqui que ocorrem processos como o envelhecimento a vácuo para aliviar o estresse interno e estabilizar o material.

Etapa 4: Resfriamento Controlado (Têmpera)

A etapa final é resfriar a peça para fixar a nova microestrutura. Em um forno a vácuo, isso é frequentemente feito reabastecendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio.

Este gás é soprado sobre a peça de trabalho para resfriá-la rapidamente. A taxa de resfriamento pode ser acelerada ainda mais usando sobrepressão (até 1,4 bar), o que aumenta o efeito de têmpera.

Compreendendo os Benefícios e Considerações Chave

Embora os benefícios sejam significativos, é importante entender o contexto em que este processo se destaca.

Benefício Chave: Propriedades de Material Superiores

O objetivo principal de qualquer tratamento térmico é melhorar as características do material. O tratamento a vácuo se destaca nisso ao permitir o desenvolvimento de dureza, resistência e durabilidade aprimoradas, ao mesmo tempo que elimina tensões internas.

Benefício Chave: Segurança e Limpeza Aprimoradas

O processo é inerentemente mais seguro e limpo do que muitas alternativas. Não utiliza gases inflamáveis e é livre de poluição e oxigênio.

Esta segurança operacional ajuda a garantir a conformidade com regulamentos como OSHA e protege os funcionários contra materiais perigosos.

Consideração Chave: Complexidade do Processo e Equipamento

Alcançar esses resultados superiores requer equipamentos sofisticados. Fornos a vácuo, sistemas de bombeamento especializados e controles de processo avançados representam um investimento significativo.

Além disso, operar o processo de forma eficaz requer experiência no cálculo de tempos de manutenção e no gerenciamento dos perfis precisos de aquecimento e resfriamento para diferentes materiais e geometrias.

Aplicando o Tratamento Térmico a Vácuo ao Seu Objetivo

A escolha do processo térmico correto depende inteiramente do objetivo final do seu projeto.

- Se o seu foco principal é um acabamento de superfície imaculado e pureza do material: O tratamento a vácuo é a escolha definitiva porque seu ambiente livre de oxigênio evita qualquer carepa superficial ou contaminação.

- Se o seu foco principal é maximizar as propriedades mecânicas e o desempenho: O controle preciso sobre o aquecimento e a têmpera permite que você ajuste a microestrutura do material para requisitos específicos de dureza, resistência e ductilidade.

- Se o seu foco principal é a segurança do processo e a repetibilidade absoluta: A natureza automatizada, contida e altamente controlada do tratamento a vácuo garante resultados consistentes e confiáveis lote após lote, eliminando os perigos de gases inflamáveis.

Em última análise, optar pelo tratamento térmico a vácuo é uma escolha deliberada por um controle incomparável, resultando em um padrão mais elevado de qualidade e desempenho.

Tabela de Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Evacuação | Remover o ar da câmara do forno | Criar um ambiente inerte e livre de oxigênio |

| 2. Aquecimento | Aquecer a peça de trabalho até a temperatura alvo | Iniciar mudanças microestruturais |

| 3. Manutenção | Manter na temperatura de pico | Permitir a transformação interna completa |

| 4. Têmpera | Resfriar rapidamente com gás inerte | Fixar a nova microestrutura e propriedades |

Pronto para alcançar desempenho superior do material com tratamento térmico a vácuo de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para laboratórios que exigem os mais altos padrões de pureza de material, resistência e repetibilidade. Nossos fornos a vácuo e soluções de processamento térmico são projetados para fornecer resultados livres de contaminação, melhorar a segurança e garantir a consistência lote a lote.

Contate nossos especialistas hoje para discutir como nossas soluções de tratamento térmico a vácuo podem atender às suas necessidades específicas de laboratório e elevar seus resultados de pesquisa e fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados