Na indústria siderúrgica, a sinterização é um processo de alta temperatura que transforma pó fino de minério de ferro e outros aditivos em um material grosso, sólido e quimicamente consistente chamado "sínter". Este sínter é a carga ideal para um alto-forno, pois seu tamanho e porosidade permitem uma operação de produção de ferro mais eficiente e estável. O processo envolve a mistura de matérias-primas, sua ignição em uma grelha móvel e a fusão das partículas a uma temperatura logo abaixo de seu ponto de fusão.

O objetivo principal da sinterização não é meramente fazer peças grandes a partir de pequenas. É uma etapa preparatória essencial que transforma um subproduto de baixo valor — finos de minério de ferro — em uma matéria-prima de alto desempenho, melhorando fundamentalmente a eficiência, estabilidade e consumo de combustível do alto-forno.

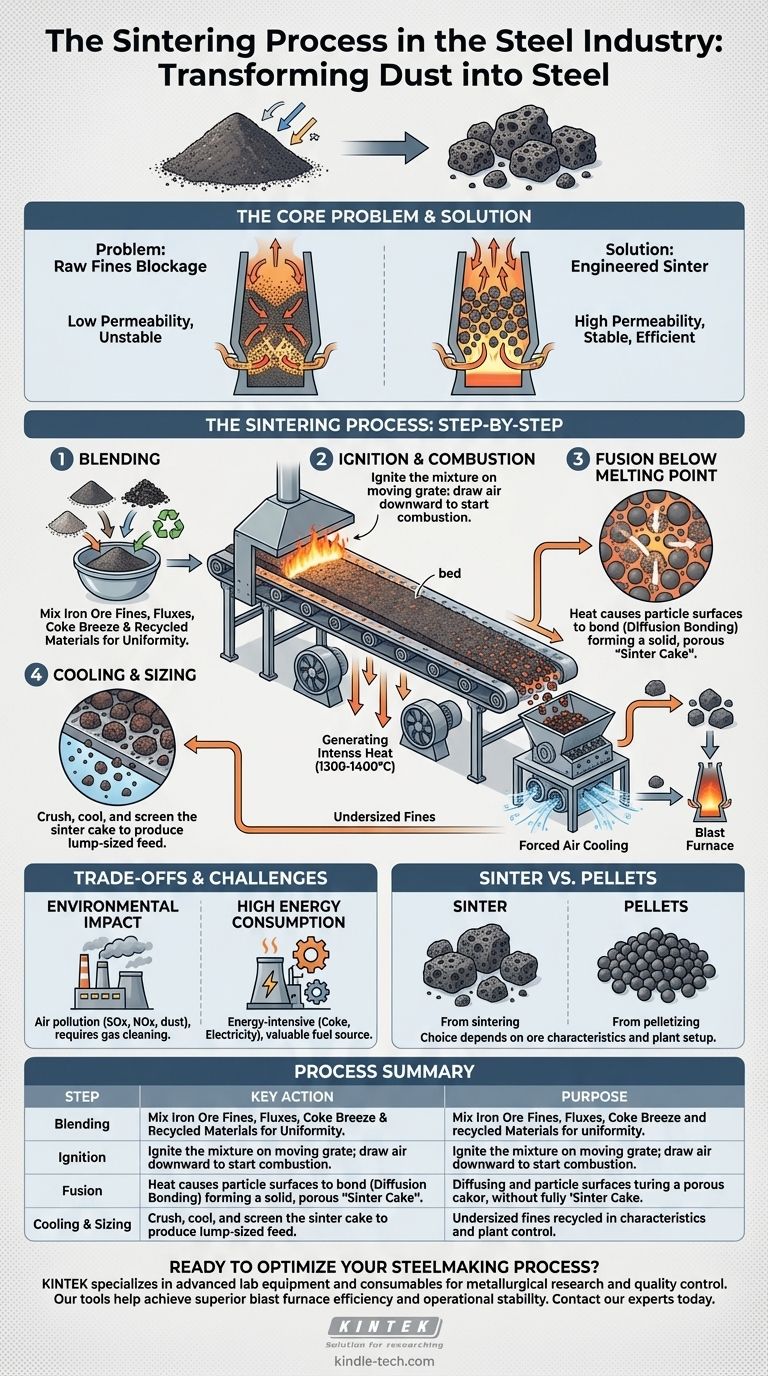

O Problema Central: Por Que a Sinterização é Necessária

O Desafio dos Finos de Minério de Ferro Bruto

Carregar diretamente materiais finos, como pó de minério de ferro, em um alto-forno é altamente problemático. Essas partículas finas são muito densas para que os gases quentes passem por elas.

Esse bloqueio, conhecido como baixa permeabilidade, sufocaria o forno, impediria o aquecimento uniforme e causaria uma enorme instabilidade operacional. Além disso, a intensa corrente ascendente de gases simplesmente sopraría o pó fino para fora da chaminé do forno.

Criando uma Solução Engenheirada

A sinterização resolve isso aglomerando — ou agrupando — esses finos em pedaços maiores e porosos de uma faixa de tamanho específica. Este produto engenheirado garante uma coluna permeável de material dentro do alto-forno, permitindo que os gases redutores quentes fluam livremente e reajam eficientemente com o material que contém ferro.

O Processo de Sinterização: Uma Análise Passo a Passo

O processo industrial de sinterização para carga de alto-forno é distinto da metalurgia do pó usada para criar pequenas peças de metal. É uma operação contínua e em larga escala.

Etapa 1: Mistura de Matérias-Primas

O processo começa misturando precisamente vários ingredientes chave. Os componentes principais são:

- Finos de Minério de Ferro: O principal material que contém ferro.

- Fundentes: Materiais como calcário e dolomita, que posteriormente ajudarão a remover impurezas no alto-forno.

- Combustível: Uma fonte de carbono fina, tipicamente coque miúdo, que fornece o calor para o processo.

- Materiais Reciclados: Pó e lama coletados de outras partes da usina siderúrgica, que contêm valiosas unidades de ferro e carbono.

Etapa 2: Ignição e Combustão

Essa mistura cuidadosamente preparada é disposta em uma grelha perfurada longa e continuamente móvel, formando um "leito". À medida que a grelha avança, a superfície superior do leito passa sob uma coifa de ignição, que acende o combustível de coque na superfície.

Ventiladores potentes sob a grelha puxam o ar para baixo através da mistura. Isso arrasta a zona de combustão para baixo, camada por camada, através de toda a profundidade do leito.

Etapa 3: Fusão Abaixo do Ponto de Fusão

O calor gerado pela queima do coque (atingindo temperaturas em torno de 1300-1400°C) é intenso, mas localizado. Ele não derrete completamente o minério de ferro.

Em vez disso, o calor faz com que as superfícies das partículas individuais se tornem "pegajosas" e se difundam umas nas outras. Esse fenômeno, conhecido como ligação por difusão, funde o pó solto em uma massa única, sólida, mas porosa, chamada "bolo de sínter".

Etapa 4: Resfriamento e Dimensionamento

No final da grelha móvel, o bolo de sínter quente cai e é quebrado em pedaços menores por um britador. Este sínter quente é então resfriado por ar forçado para evitar a degradação.

Finalmente, o sínter resfriado é peneirado. Os pedaços dentro da faixa de tamanho alvo são enviados para o alto-forno, enquanto quaisquer finos subdimensionados são reciclados para o início do processo.

Compreendendo as Vantagens e Desafios

Impacto Ambiental

A sinterização é uma das fontes mais significativas de poluição do ar em uma usina siderúrgica integrada. O processo de combustão libera poluentes como óxidos de enxofre (SOx), óxidos de nitrogênio (NOx) e poeira. Isso exige sistemas extensivos e caros de limpeza de gases e controle de emissões para atender às regulamentações ambientais.

Alto Consumo de Energia

Embora melhore a eficiência energética do alto-forno, o processo de sinterização em si é altamente intensivo em energia. O combustível necessário (coque miúdo) é um recurso valioso, e os grandes ventiladores e máquinas consomem uma quantidade significativa de eletricidade.

Sínter vs. Pelotas

A sinterização não é o único método de aglomerar finos de minério de ferro. A peletização é um processo alternativo onde os finos são enrolados em pequenas bolas uniformes e queimados em um forno. A escolha entre sinterização e peletização geralmente depende das características específicas do minério de ferro disponível e da configuração da usina siderúrgica.

Aplicando Isso aos Seus Objetivos

Sua compreensão da sinterização deve ser enquadrada por seu papel estratégico na cadeia de valor da siderurgia.

- Se seu foco principal é a eficiência do alto-forno: A sinterização é a chave para criar uma carga altamente permeável e quimicamente uniforme, o que reduz diretamente o consumo de combustível (coque) e aumenta a produtividade.

- Se seu foco principal é o uso de material de forma econômica: O processo permite o uso de finos de minério de ferro de baixo custo e fluxos de resíduos internos, transformando potenciais produtos de descarte em valiosas matérias-primas.

- Se seu foco principal é a estabilidade operacional: A consistência do sínter em tamanho e química leva a uma operação de alto-forno muito mais previsível e suave em comparação com o uso de minério bruto.

Em última análise, a sinterização é um processo transformador que otimiza quimicamente e fisicamente as matérias-primas para liberar todo o potencial do processo de produção de ferro.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Mistura | Misturar finos de minério de ferro, fundentes, coque miúdo e materiais reciclados | Criar uma mistura uniforme de matéria-prima para sinterização consistente |

| Ignição | Acender a mistura em uma grelha móvel; puxar o ar para baixo | Iniciar a combustão para gerar calor para a fusão das partículas |

| Fusão | Aquecer as partículas a 1300-1400°C (abaixo do ponto de fusão) | Fundir as partículas por ligação por difusão em um bolo de sínter sólido e poroso |

| Resfriamento e Dimensionamento | Triturar, resfriar e peneirar o bolo de sínter | Produzir sínter em pedaços para uso no alto-forno; reciclar finos |

Pronto para otimizar seu processo siderúrgico com soluções de sinterização de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa metalúrgica e controle de qualidade. Seja você desenvolvendo novas misturas de sínter ou analisando propriedades de materiais, nossas ferramentas o ajudam a alcançar uma eficiência superior do alto-forno e estabilidade operacional. Entre em contato com nossos especialistas hoje para descobrir como podemos apoiar o papel crítico de seu laboratório na indústria siderúrgica.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as aplicações do molibdénio? De Fornos de Alta Temperatura a Lubrificantes Espaciais

- O que são ligas metálicas em palavras simples? Desvende o Poder dos Materiais Engenheirados

- Qual dos seguintes equipamentos de segurança pode ajudá-lo a evitar a inalação de vapores químicos nocivos? Escolha o Respirador Certo para o Seu Laboratório

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Qual máquina é usada para fundição? O Guia Definitivo para Máquinas de Fundição sob Pressão

- O que é tratamento térmico para peças pequenas? Alcance Força e Durabilidade Superiores

- Qual é a vida útil de um meio filtrante? Entenda os 3 Tipos para uma Filtração Ótima

- Por que a sinterização é usada com cerâmicas? Desbloqueie Força e Estabilidade em Seus Componentes