Em resumo, o aumento da pressão durante a sinterização acelera dramaticamente o processo de densificação, permitindo que você atinja uma densidade final mais alta a uma temperatura mais baixa e em menos tempo. Essa força aplicada atua como um poderoso impulsionador secundário para a consolidação, complementando os efeitos de tensão superficial que governam a sinterização convencional sem pressão.

Aplicar pressão externa não é meramente um ajuste; é uma mudança fundamental na força motriz da sinterização. Ao passar de um processo puramente térmico para um termo-mecânico, você ganha a capacidade de criar materiais mais densos e fortes, com microestruturas mais finas que muitas vezes são impossíveis de alcançar de outra forma.

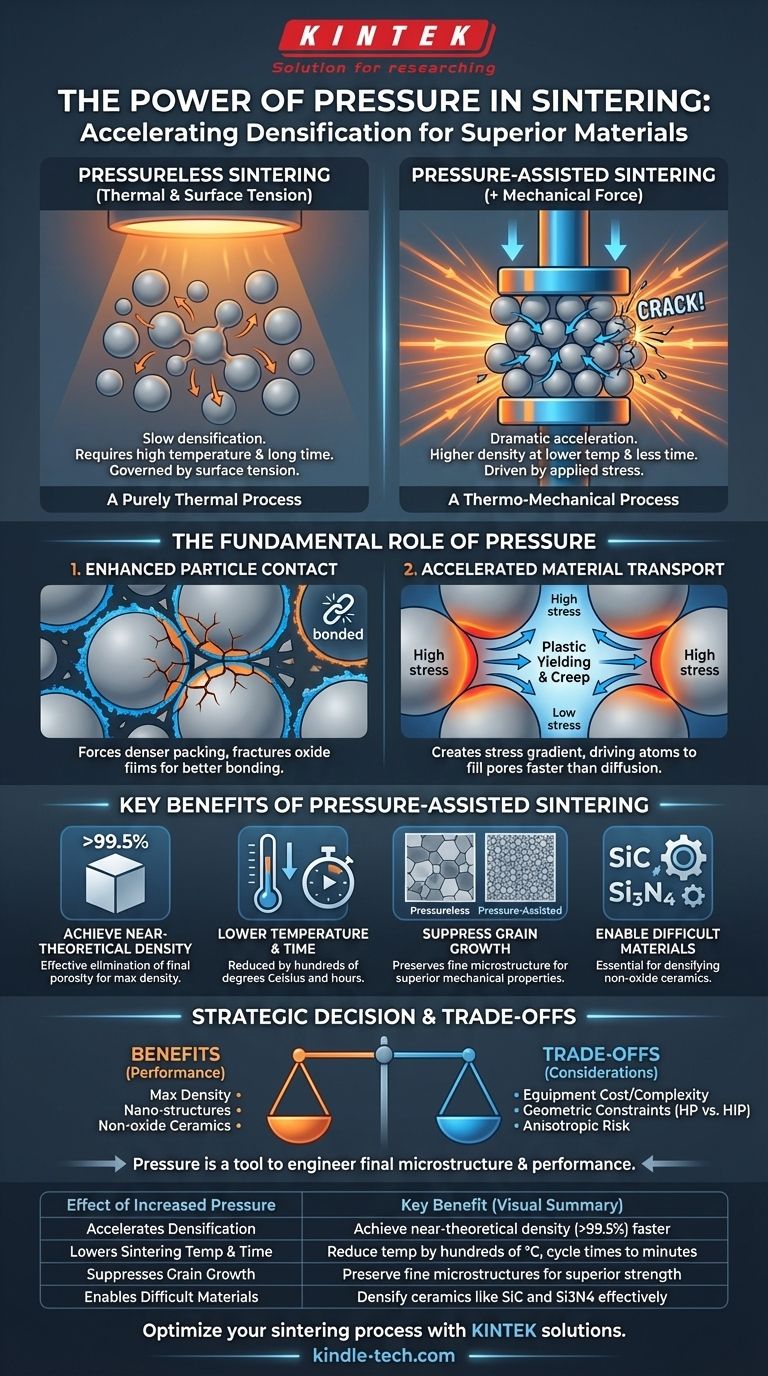

O Papel Fundamental da Pressão na Sinterização

Para entender o efeito da pressão, devemos primeiro compará-la à sinterização convencional, que depende unicamente da energia térmica e da tensão superficial. A pressão introduz uma nova e dominante força no sistema.

Da Tensão Superficial à Força Mecânica

Na sinterização convencional, os átomos se movem lentamente (difundem) para reduzir a energia superficial total do compacto de pó, fazendo com que os poros encolham e as partículas se liguem. Este processo é impulsionado pelo calor e é frequentemente lento.

A aplicação de pressão externa cria alta tensão nos pontos de contato entre as partículas. Essa tensão fornece uma poderosa força motriz mecânica que deforma fisicamente as partículas e acelera os mesmos mecanismos de difusão atômica, mas de forma muito mais eficaz.

Aprimorando o Contato entre Partículas

A pressão força as partículas de pó a uma disposição de empacotamento muito mais densa do que é possível através de simples assentamento. Isso aumenta dramaticamente o número e a área dos pontos de contato entre as partículas.

Criticamente, essa força pode fraturar filmes superficiais frágeis (como óxidos) que frequentemente inibem a difusão atômica. Isso expõe superfícies limpas e reativas que se ligam com muito mais facilidade.

Acelerando o Transporte de Material

A alta tensão criada pela pressão gera um gradiente de tensão entre os pontos de contato das partículas e as superfícies dos poros próximos. Os átomos são ativamente impulsionados a se mover das áreas de contato de alta tensão para as superfícies dos poros de baixa tensão, preenchendo rapidamente os vazios.

Este processo, conhecido como escoamento plástico e fluência por lei de potência, é um mecanismo de transporte de material muito mais rápido do que a difusão superficial ou de contorno de grão que domina a sinterização convencional em estágio inicial.

Principais Benefícios da Sinterização Assistida por Pressão

Aproveitar a pressão é uma decisão estratégica para alcançar propriedades específicas do material. Os principais benefícios são melhorias significativas na densidade, microestrutura e eficiência do processamento.

Alcançando Densidade Quase Teórica

O benefício mais significativo é a capacidade de atingir densidade relativa extremamente alta, muitas vezes superior a 99,5%. A pressão aplicada é altamente eficaz na eliminação da porosidade final e persistente que é difícil de remover com métodos convencionais.

Reduzindo a Temperatura e o Tempo de Sinterização

Como a pressão fornece uma forte força motriz para a densificação, você pode atingir a densidade alvo a uma temperatura significativamente mais baixa. Uma redução típica é de várias centenas de graus Celsius.

Isso também significa que o tempo de manutenção necessário na temperatura máxima é muito mais curto, reduzindo o tempo total do ciclo de muitas horas para, às vezes, menos de uma hora.

Suprimindo o Crescimento de Grãos

As propriedades mecânicas, como dureza e resistência, dependem muito do tamanho do grão; geralmente, quanto menor, melhor. Como a pressão permite temperaturas mais baixas e tempos mais curtos, ela inerentemente suprime o crescimento de grãos. Isso resulta em um produto final com uma microestrutura de grão fino e desempenho mecânico superior.

Sinterização de Materiais Difíceis

Muitos materiais avançados, particularmente cerâmicas não-óxidas como carboneto de silício (SiC) ou nitreto de silício (Si3N4), têm taxas de difusão intrínsecas muito baixas. Eles são praticamente impossíveis de densificar em alto grau usando sinterização convencional. Para esses materiais, a aplicação de pressão não é apenas um aprimoramento – é uma necessidade.

Compreendendo as Trocas e Limitações

Embora poderosas, as técnicas de sinterização assistida por pressão, como Prensagem a Quente (HP) ou Prensagem Isostática a Quente (HIP), não são uma solução universal. Você deve considerar as trocas significativas.

Complexidade e Custo do Equipamento

A maquinaria necessária para aplicar alta pressão em altas temperaturas é vastamente mais complexa e cara do que um forno padrão. O investimento de capital inicial e os custos de manutenção contínuos são uma consideração primária.

Restrições Geométricas

A prensagem a quente uniaxial, onde a pressão é aplicada em uma direção, é tipicamente limitada à produção de peças com geometrias simples como discos, blocos ou cilindros. Peças complexas, quase em forma final, não são viáveis.

Embora a Prensagem Isostática a Quente (HIP) use pressão de gás para consolidar peças de todas as direções e permita formas mais complexas, ela introduz seu próprio conjunto de desafios de design e ferramental.

Risco de Propriedades Anisotrópicas

Na prensagem a quente uniaxial, a pressão direcional pode causar um alinhamento de grãos alongados ou fases de reforço. Isso resulta em propriedades anisotrópicas, onde a resistência e a tenacidade do material são diferentes quando medidas paralelamente versus perpendicularmente à direção da prensagem.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de sinterização correto exige alinhar as capacidades da técnica com seu objetivo final. A pressão é uma ferramenta a ser usada estrategicamente.

- Se o seu foco principal é atingir densidade e resistência máximas: Use alta pressão para eliminar a porosidade residual, especialmente para componentes cerâmicos ou metálicos críticos para o desempenho.

- Se o seu foco principal é processar materiais nanoestruturados: Use pressão para permitir a sinterização em baixa temperatura, o que é essencial para preservar a estrutura de grão em nanoescala.

- Se o seu foco principal é a produção de peças simples, econômica e em alto volume: A sinterização convencional sem pressão provavelmente é mais econômica se o desempenho absoluto mais alto não for exigido.

- Se o seu foco principal é consolidar cerâmicas não-óxidas ou compósitos: A pressão muitas vezes não é uma escolha, mas um requisito obrigatório para alcançar a densificação adequada.

Em última análise, entender o papel da pressão permite que você vá além de simplesmente aquecer um material e comece a realmente projetar sua microestrutura e desempenho finais.

Tabela Resumo:

| Efeito do Aumento da Pressão | Principal Benefício |

|---|---|

| Acelera a Densificação | Atinge densidade quase teórica (>99,5%) mais rapidamente |

| Reduz a Temperatura de Sinterização | Reduz a temperatura em centenas de graus Celsius |

| Suprime o Crescimento de Grãos | Preserva microestruturas finas para resistência superior |

| Permite a Sinterização de Materiais Difíceis | Densifica cerâmicas como SiC e Si3N4 eficazmente |

| Reduz o Tempo de Processamento | Encurta os tempos de ciclo de horas para minutos |

Pronto para projetar materiais superiores com sinterização de precisão? Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis adaptados para técnicas de sinterização assistida por pressão, como Prensagem a Quente (HP) e Prensagem Isostática a Quente (HIP). Seja você trabalhando com cerâmicas de alto desempenho, compósitos ou materiais nanoestruturados, nossas soluções o ajudam a atingir densidade máxima, microestruturas mais finas e propriedades mecânicas aprimoradas — tudo isso enquanto reduz o tempo e a temperatura de processamento. Deixe-nos ajudá-lo a otimizar seu processo de sinterização para resultados inovadores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como o controle de temperatura em fornos de prensagem a quente a vácuo afeta os compósitos de matriz de alumínio? Otimizar a Ligação e a Resistência

- De que forma um forno de prensagem a quente a vácuo aprimora os AMCs? Alcançar Densidade e Resistência Próximas do Teórico

- Qual é o propósito de manter um ambiente de vácuo na sinterização por prensagem a quente de WCp/Cu? Garante Alta Densidade e Pureza

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Obtenha 96%+ de Densidade para Compósitos (WC + B4C)p/6063Al

- O que é o processo de sinterização assistida por pressão? Alcance Maior Densidade e Resistência em Menos Tempo