Em essência, a sinterização é um processo de fabricação que utiliza calor e pressão para transformar uma substância em pó em uma massa sólida e coesa. Crucialmente, isso é alcançado sem derreter o material; em vez disso, as partículas são fundidas em nível atômico, aumentando drasticamente a resistência e a densidade do material.

A sinterização consiste fundamentalmente em reduzir o espaço vazio entre as partículas individuais. Ao aplicar calor e pressão intensos, você incentiva os átomos a se difundirem através dos limites das partículas, soldando-as efetivamente em um único objeto sólido com propriedades projetadas.

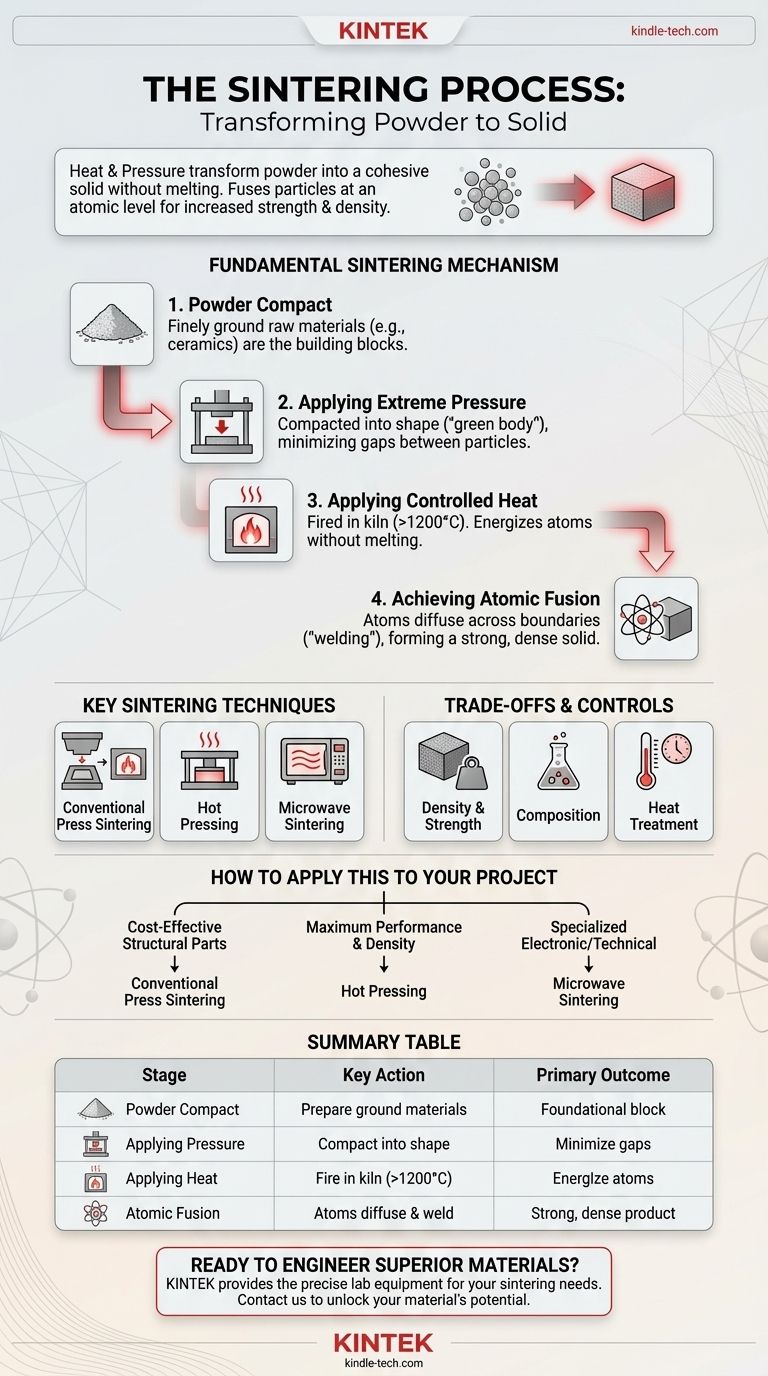

O Mecanismo Fundamental da Sinterização

A sinterização é um processo multifásico que elimina sistematicamente a porosidade de um pó compactado. Cada etapa é crítica para formar um produto final denso e robusto.

Começando com um Compacto de Pó

O processo começa com matérias-primas finamente moídas. Para cerâmicas sinterizadas, isso pode incluir substâncias naturais como argila, sílica, feldspatos, quartzo e pigmentos minerais. Este pó é o bloco de construção fundamental do objeto final.

Aplicação de Pressão Extrema

Em seguida, o pó é compactado em uma forma desejada. Esta etapa, às vezes chamada de "moldagem por prensagem", usa imensa pressão para forçar as partículas individuais a um contato próximo, minimizando as lacunas entre elas. A pressão pode ser extrema, às vezes comparada ao peso da Torre Eiffel.

Aplicação de Calor Controlado

O material compactado é então queimado em um forno a temperaturas muito altas, frequentemente excedendo 1200°C. Esta energia térmica é a chave para o processo. Ela não derrete o material, mas energiza os átomos, fazendo com que se movam e se difundam através dos limites onde as partículas se tocam.

Alcançando a Fusão Atômica

À medida que os átomos migram entre as partículas, os limites entre elas desaparecem. Essa difusão atômica efetivamente "solda" as partículas, criando uma placa forte, densa e sólida a partir do que antes era um pó solto.

Principais Técnicas e Aplicações de Sinterização

Embora o princípio central permaneça o mesmo, diferentes métodos foram desenvolvidos para sinterizar vários materiais, desde cerâmicas comuns até componentes eletrônicos de alto desempenho.

Sinterização por Prensagem Convencional

Este é o método mais comum para muitas cerâmicas. O material é primeiro compactado em uma forma (o "corpo verde") e depois queimado em um forno. É uma técnica confiável e amplamente utilizada para uma vasta gama de produtos.

Prensagem a Quente (Hot Pressing)

Para materiais que são particularmente difíceis de densificar, calor e pressão são aplicados simultaneamente. Esta técnica, conhecida como prensagem a quente, é amplamente utilizada para produzir materiais especializados de baixa porosidade, como nanoccerâmicas, onde a densidade máxima é crítica.

Sinterização por Micro-ondas

Esta é uma técnica mais avançada que usa radiação de micro-ondas para aquecer o material interna e mais uniformemente. É usada para criar materiais especializados de alta qualidade, como cerâmicas piezoelétricas PZT, nitreto de silício e outros dispositivos cerâmicos eletrônicos onde o controle preciso sobre a estrutura final é necessário.

Compreendendo as Trocas e Controles

A sinterização não é um processo único para todos. As características finais do objeto sinterizado são controladas diretamente pela manipulação das variáveis do processo. É aqui que a engenharia do material realmente acontece.

O Impacto da Densidade

A quantidade de pressão e o perfil de temperatura influenciam diretamente a densidade final do material. Uma densidade mais alta geralmente se correlaciona com maior resistência e durabilidade, enquanto a porosidade controlada pode ser projetada para aplicações como filtros.

O Papel da Composição

As propriedades finais podem ser fundamentalmente alteradas pela mudança da composição inicial do pó. A introdução de diferentes ligas, aglutinantes ou pigmentos minerais antes da sinterização permite a criação de materiais com uma ampla gama de propriedades personalizadas, desde a cor até a condutividade elétrica.

O Efeito do Tratamento Térmico

Assim como acontece com os metais, a peça sinterizada pode passar por tratamentos térmicos adicionais após a queima inicial. Esses ciclos subsequentes podem refinar ainda mais a estrutura de grãos e as propriedades mecânicas do material, adaptando-o para uma aplicação específica.

Como Aplicar Isso ao Seu Projeto

O método e os parâmetros de sinterização escolhidos dependem inteiramente do resultado desejado para o material final.

- Se o seu foco principal é a produção econômica de peças estruturais: A sinterização por prensagem convencional oferece um processo robusto e escalável para materiais como cerâmicas padrão.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é a escolha superior para materiais avançados que resistem à densificação em condições normais.

- Se o seu foco principal é a criação de componentes eletrônicos ou técnicos especializados: Métodos avançados como a sinterização por micro-ondas fornecem o controle necessário para produzir materiais de alta pureza e alto desempenho.

Em última análise, a sinterização é uma ferramenta poderosa e versátil para converter pós simples em componentes sólidos altamente projetados.

Tabela Resumo:

| Etapa de Sinterização | Ação Chave | Resultado Principal |

|---|---|---|

| Compacto de Pó | Materiais finamente moídos são preparados. | Cria o bloco de construção fundamental. |

| Aplicação de Pressão | O pó é compactado em uma forma (corpo verde). | Força as partículas a um contato próximo, minimizando as lacunas. |

| Aplicação de Calor | O material compactado é queimado em um forno (>1200°C). | Energiza os átomos para se difundirem através dos limites das partículas. |

| Fusão Atômica | Os átomos migram, soldando as partículas. | Forma um produto final forte, denso e sólido. |

Pronto para projetar materiais superiores para o seu laboratório?

O processo de sinterização é fundamental para a criação de componentes de alto desempenho, desde cerâmicas estruturais até dispositivos eletrônicos avançados. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para aperfeiçoar suas aplicações de sinterização, seja você necessitando de fornos convencionais, prensas a quente ou sistemas avançados de micro-ondas.

Deixe que nossos especialistas o ajudem a selecionar as ferramentas certas para alcançar a densidade, resistência e propriedades que seu projeto exige. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e liberar todo o potencial de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais são as diferentes versões da sinterização? Escolha o Processo Certo para o Seu Material

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó