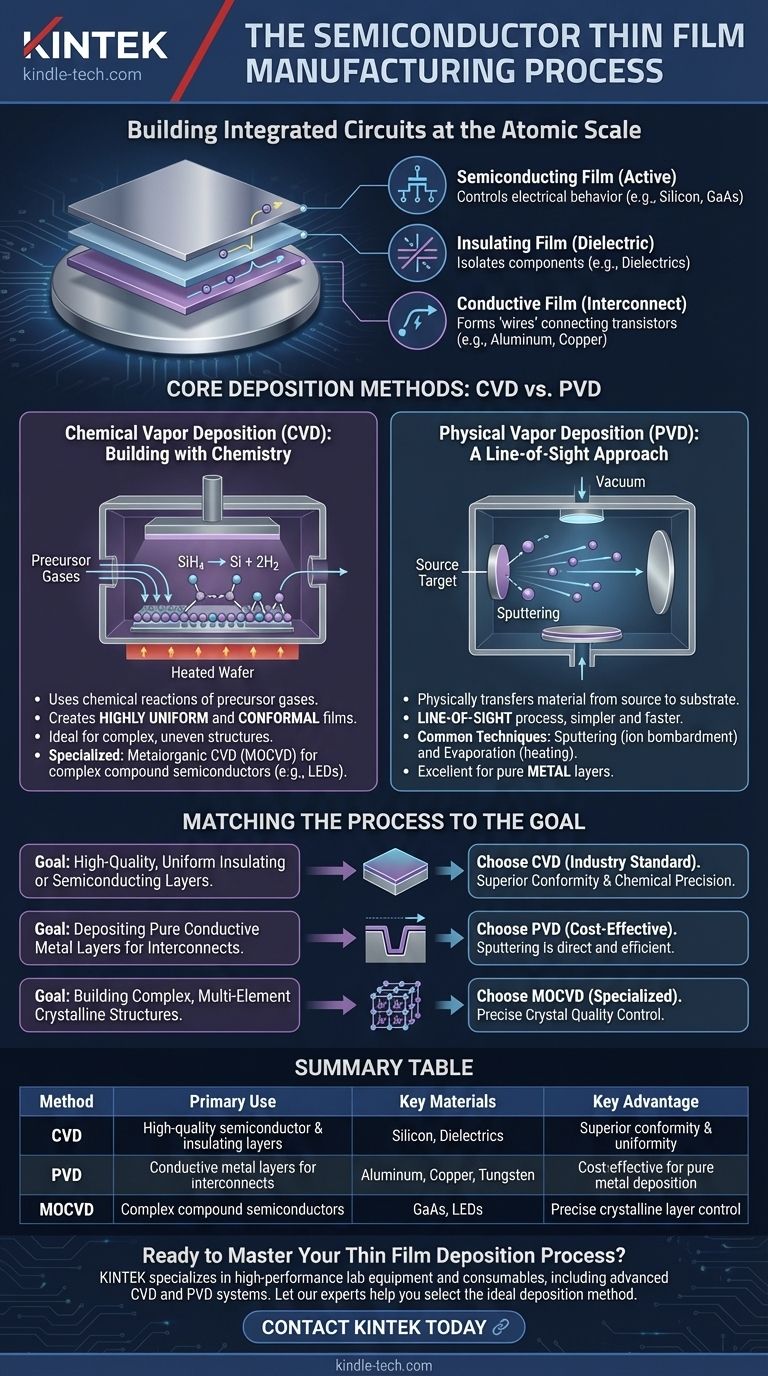

Em sua essência, a fabricação de filmes finos em semicondutores é o processo de depositar camadas excepcionalmente finas e controladas com precisão de vários materiais sobre um substrato, tipicamente um wafer de silício. Isso é realizado através de dois métodos principais: Deposição Química de Vapor (CVD), que usa reações químicas para construir camadas, e Deposição Física de Vapor (PVD), que transfere fisicamente material para o wafer. A escolha entre esses métodos é ditada pelo material específico que está sendo depositado e sua função elétrica pretendida no microchip final.

O objetivo da deposição de filme fino não é meramente revestir uma superfície. É o processo de construção em escala atômica usado para construir os componentes fundamentais de um circuito integrado — os transistores, isolantes e fios — uma camada de cada vez.

A Fundação: Por Que os Filmes Finos São Essenciais

Para entender o processo de fabricação, você deve primeiro entender o propósito dos próprios filmes. Um microchip moderno é uma estrutura tridimensional construída a partir de centenas dessas camadas.

Do Substrato ao Circuito

O processo começa com um substrato imaculado e plano, na maioria das vezes um wafer de silício cristalino.

Cada camada de filme fino adiciona um novo material com uma propriedade elétrica específica, construindo gradualmente a arquitetura complexa de um circuito integrado.

O Papel de Cada Camada

Essas camadas não são intercambiáveis. Elas se enquadram em três categorias principais que trabalham juntas para formar componentes ativos como transistores.

- Filmes Semicondutores: Estas são as camadas ativas onde o comportamento elétrico é controlado, frequentemente feitas de silício (Si) ou semicondutores compostos mais complexos como arsenieto de gálio (GaAs).

- Filmes Isolantes (Dielétricos): Esses filmes impedem que a eletricidade flua onde não deveria. Eles isolam diferentes partes condutoras umas das outras.

- Filmes Condutores: Estes formam os "fios" ou interconexões que ligam os milhões ou bilhões de transistores em um chip. Os materiais incluem metais como alumínio, cobre e tungstênio.

Métodos de Deposição Principais: CVD vs. PVD

A grande maioria da fabricação de filmes finos se enquadra em duas famílias de técnicas. O método escolhido é fundamental para a qualidade e função da camada que está sendo construída.

Deposição Química de Vapor (CVD): Construindo com Química

CVD é o processo dominante para criar filmes semicondutores e dielétricos da mais alta qualidade devido à sua precisão.

O processo envolve a introdução de gases precursores em uma câmara de reator contendo os wafers. Esses gases reagem na superfície quente do wafer, deixando para trás um filme sólido do material desejado. Por exemplo, o gás silano (SiH4) é usado para depositar um filme sólido de silício puro (Si).

Este método se destaca na criação de filmes altamente uniformes e conformais, o que significa que a espessura da camada é consistente mesmo sobre a topografia complexa e irregular de um chip parcialmente construído.

Um Olhar Mais Detalhado: CVD Metalorgânico (MOCVD)

Para semicondutores complexos feitos de múltiplos elementos (como GaAs), uma variante especializada chamada MOCVD é usada.

Este processo avançado usa compostos metalorgânicos como precursores para cultivar camadas cristalinas perfeitas, possibilitando a criação de dispositivos de alto desempenho como LEDs e transistores avançados.

Deposição Física de Vapor (PVD): Uma Abordagem de Linha de Visada

PVD funciona movendo fisicamente o material de uma fonte (ou "alvo") para o substrato, muito parecido com pintura em spray, mas em nível atômico.

Este é um processo de "linha de visada", o que significa que os átomos depositados viajam em linha reta da fonte para o wafer. É mais simples e frequentemente mais rápido que o CVD.

Técnicas Comuns de PVD

Os dois métodos de PVD mais comuns são a sputtering (pulverização catódica), onde o material alvo é bombardeado com íons para ejetar átomos, e a evaporação, onde o alvo é aquecido até vaporizar. Esses métodos são excelentes para depositar camadas muito puras de metais.

Entendendo as Trocas (Trade-offs)

Nenhum método é universalmente superior; eles são ferramentas selecionadas para um trabalho específico. A escolha é uma troca de engenharia clássica entre desempenho, propriedades do material e complexidade.

Quando Usar CVD

CVD é a escolha padrão quando conformidade e qualidade do filme são inegociáveis.

É essencial para depositar as camadas isolantes críticas que isolam os componentes e as camadas semicondutoras de alta pureza que formam os próprios transistores. Sua capacidade de revestir uniformemente estruturas intrincadas é sua vantagem definidora.

Quando Usar PVD

PVD é usado principalmente para depositar camadas de metal condutoras.

Como sua função é frequentemente preencher trincheiras mais largas para formar fios, a limitação de "linha de visada" é menos preocupante. É um método confiável e econômico para criar a fiação de interconexão do chip, como camadas de alumínio, cobre ou metais de barreira como nitreto de titânio (TiN).

A Etapa Final: Padronização do Filme

A deposição por si só não cria um circuito. Depois que um filme é depositado uniformemente em todo o wafer, a fotolitografia e a corrosão (etching) são usadas para remover material, deixando para trás os padrões precisos que definem os componentes finais do circuito.

Combinando o Processo com o Objetivo

Para fazer a escolha certa, você deve alinhar a técnica de deposição com a função da camada que está criando.

- Se seu foco principal é criar camadas isolantes ou semicondutoras uniformes e de alta qualidade: CVD é o padrão da indústria devido à sua conformidade superior e precisão química.

- Se seu foco principal é depositar camadas de metal condutoras puras para interconexões: Técnicas de PVD como sputtering são a solução mais direta e econômica.

- Se seu foco principal é construir estruturas cristalinas complexas de múltiplos elementos para dispositivos avançados: Um processo especializado como MOCVD é necessário por seu controle preciso sobre a qualidade cristalina do material.

Em última análise, dominar esses métodos de deposição em escala atômica é o que permite a miniaturização implacável e o aumento de poder de toda a eletrônica moderna.

Tabela de Resumo:

| Método | Uso Principal | Materiais Principais | Vantagem Principal |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Camadas semicondutoras e isolantes de alta qualidade | Silício, Dielétricos | Conformidade e uniformidade superiores |

| Deposição Física de Vapor (PVD) | Camadas de metal condutoras para interconexões | Alumínio, Cobre, Tungstênio | Econômico para deposição de metal puro |

| CVD Metalorgânico (MOCVD) | Semicondutores compostos complexos | GaAs, LEDs | Controle preciso da camada cristalina |

Pronto para Dominar Seu Processo de Deposição de Filmes Finos?

Se você está desenvolvendo transistores de próxima geração ou otimizando as interconexões do seu chip, o equipamento de deposição correto é fundamental. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho e consumíveis para a fabricação de semicondutores, incluindo sistemas avançados de CVD e PVD.

Nossas soluções ajudam você a alcançar as camadas precisas e uniformes necessárias para microchips de ponta. Deixe que nossos especialistas ajudem você a selecionar o método de deposição ideal para seus materiais e objetivos de aplicação específicos.

Entre em contato com a KINTEK hoje para discutir como nosso equipamento de laboratório especializado pode aprimorar suas capacidades de pesquisa e produção de semicondutores.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza