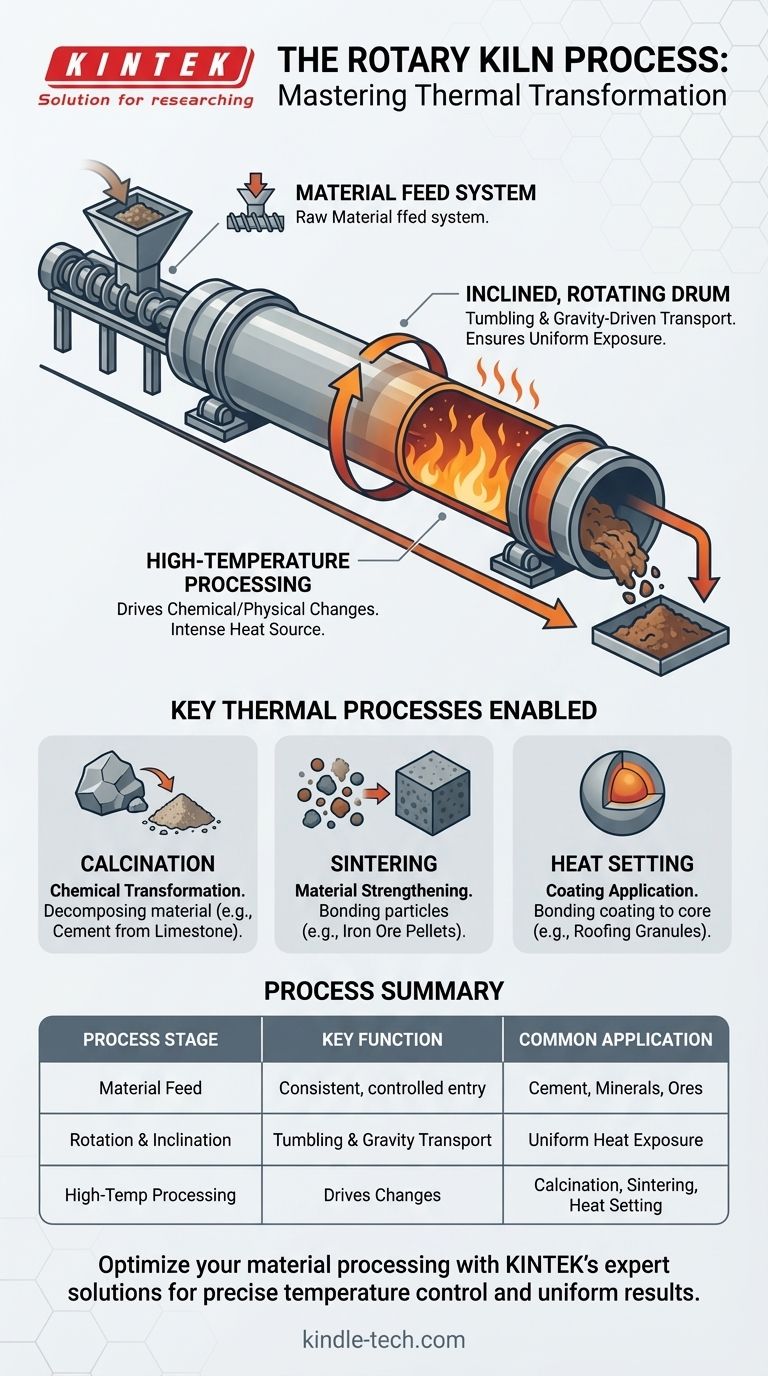

Em sua essência, o processo do forno rotativo envolve a alimentação contínua de material na extremidade superior de um cilindro grande, rotativo e ligeiramente inclinado. À medida que o forno gira, o material tomba e se move gradualmente para a extremidade inferior devido à gravidade. Essa ação de tombamento garante que o material seja uniformemente exposto a temperaturas extremamente altas, o que impulsiona reações químicas ou mudanças físicas específicas para produzir um produto final transformado.

O princípio fundamental de um forno rotativo é usar movimento mecânico — rotação e inclinação — para alcançar um processamento térmico altamente controlado e uniforme de materiais em escala industrial contínua.

A Mecânica Essencial: Como Funciona um Forno Rotativo

Um forno rotativo não é um componente único, mas um sistema, com o tambor rotativo, ou reator, em seu coração. Entender como o material se move através deste sistema é fundamental para compreender o processo.

O Sistema de Alimentação de Material

O material entra no forno através de uma calha de alimentação ou alimentador de rosca na extremidade elevada. Este sistema é projetado para um fluxo consistente e quantitativo de matéria-prima. O design é frequentemente robusto e feito de ligas resistentes ao calor para evitar o acúmulo de material e suportar altas temperaturas.

O Tambor Inclinado e Rotativo

O forno em si é um cilindro longo posicionado em um ligeiro ângulo horizontal. Essa inclinação é crítica, pois usa a gravidade para mover o material da extremidade de alimentação para a extremidade de descarga.

A rotação do tambor serve a um propósito duplo: ele tomba o material, garantindo que cada partícula seja uniformemente exposta à fonte de calor, e ajuda a transportar o material ao longo do comprimento do forno.

Processamento de Alta Temperatura

A função principal do forno é criar um ambiente de temperatura ultra-alta. Esse calor intenso é o catalisador para todo o processo, fornecendo a energia necessária para que várias reações termodinâmicas ou cinéticas ocorram dentro do leito de material.

Principais Processos Térmicos Habilitados pelo Forno

A versatilidade do forno rotativo vem de sua capacidade de facilitar uma ampla gama de processos térmicos, controlando a temperatura, a atmosfera e o tempo de retenção.

Calcinação (Transformação Química)

A calcinação é um processo que utiliza alto calor para impulsionar reações químicas, muitas vezes pela decomposição de um material. O exemplo mais comum é o aquecimento de calcário para produzir cal e dióxido de carbono, uma etapa fundamental na fabricação de cimento.

Sinterização (Fortalecimento de Materiais)

A sinterização envolve o aquecimento de um material a uma temperatura logo abaixo de seu ponto de fusão. Isso faz com que as partículas se liguem e se fundam, o que aumenta significativamente a resistência e a densidade do material. Isso é frequentemente usado para pelotização de minério de ferro e criação de agentes de sustentação de alta resistência para a indústria de petróleo e gás.

Fixação por Calor (Aplicação de Revestimento)

Na fixação por calor, um mineral central é revestido com outro material. O forno aquece os materiais para que o revestimento se torne viscoso e se ligue firmemente ao núcleo. Essa técnica é essencial na fabricação de grânulos para telhados, onde pigmentos coloridos são fundidos em uma base de granito.

Outras Funções Críticas

O ambiente controlado de um forno rotativo também o torna ideal para outras funções, incluindo secagem, combustão orgânica, incineração de resíduos e torrefação redutora para alterar o estado químico de metais.

Compreendendo as Considerações de Engenharia

A eficácia de um forno rotativo não é acidental; é o resultado de uma engenharia precisa adaptada a um material específico e ao resultado desejado.

A Importância do Dimensionamento Correto

Dimensionar um forno rotativo é uma tarefa complexa que combina análise térmica, engenharia química e experiência prática. Não existe uma solução única para todos os casos.

Os projetistas devem determinar o diâmetro e o comprimento ideais do forno com base em fatores críticos para garantir que os objetivos do processo sejam alcançados de forma eficiente e eficaz.

Fatores Chave de Dimensionamento

As dimensões finais de um forno dependem de um equilíbrio de variáveis. Isso inclui a capacidade necessária (quanto material precisa ser processado), o tempo de retenção (quanto tempo o material deve permanecer no forno), a taxa máxima de alimentação e as propriedades químicas e físicas específicas do material que está sendo processado.

Combinando o Processo com o Seu Objetivo

A função térmica específica que você emprega depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a decomposição química para criar um novo composto: A calcinação é o processo central, como visto na fabricação de cimento.

- Se o seu foco principal é aumentar a resistência e a densidade de um material: A sinterização é o método para ligar as partículas, essencial para produtos como pelotas de minério de ferro.

- Se o seu foco principal é aplicar um revestimento durável e termofundido: A fixação por calor fornece o ambiente controlado para ligar um material a outro, como em grânulos para telhados.

Em última análise, o processo do forno rotativo é uma ferramenta térmica poderosa e adaptável, projetada para atender a uma vasta gama de necessidades de transformação de materiais industriais.

Tabela Resumo:

| Estágio do Processo | Função Chave | Aplicação Industrial Comum |

|---|---|---|

| Alimentação de Material | Entrada consistente e controlada de matéria-prima | Cimento, minerais, minérios |

| Rotação e Inclinação | Tombamento e transporte por gravidade | Garante exposição uniforme ao calor |

| Processamento de Alta Temperatura | Impulsiona mudanças químicas/físicas | Calcinação, sinterização, fixação por calor |

Otimize o processamento de seus materiais com as soluções especializadas da KINTEK. Seja você envolvido em calcinação, sinterização ou fixação por calor, nossos equipamentos e consumíveis de laboratório especializados são projetados para atender às rigorosas demandas da transformação térmica industrial. Deixe nossa equipe ajudá-lo a alcançar controle preciso de temperatura e resultados uniformes. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade