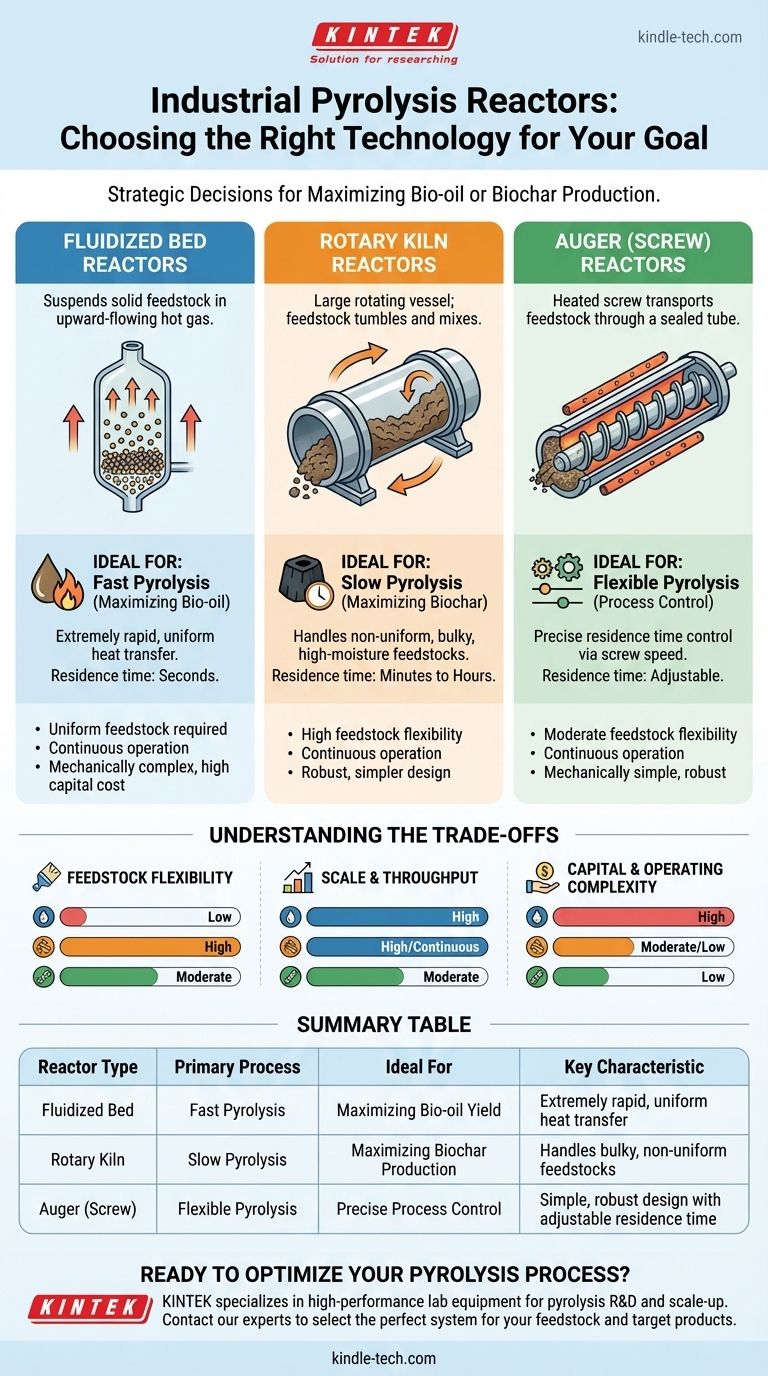

Embora existam dezenas de projetos de reatores de pirólise, as operações em escala industrial dependem predominantemente de três tipos principais: reatores de Leito Fluidizado, Forno Rotativo e Rosca (ou Parafuso). Cada um é projetado para otimizar a conversão de biomassa ou resíduos em produtos específicos, controlando com precisão a transferência de calor e o tempo de residência do material.

A escolha de um reator de pirólise não é uma questão de preferência, mas sim uma decisão estratégica de engenharia. O produto final desejado — seja bio-óleo de alto rendimento ou biochar de alta qualidade — ditará fundamentalmente qual tecnologia de reator é a ferramenta correta para o trabalho.

As Tecnologias Centrais de Reatores

A pirólise industrial concentra-se em tecnologias que podem lidar com grandes volumes de matéria-prima de forma contínua e eficiente. Embora existam outros tipos, como reatores de leito fixo ou em batelada, eles são mais comuns em aplicações de laboratório ou de pequena escala.

Reatores de Leito Fluidizado

Um reator de leito fluidizado suspende partículas sólidas da matéria-prima em um fluxo ascendente de gás quente, criando uma mistura "fluidizada" que se comporta como um líquido. Isso garante uma transferência de calor extremamente rápida e uniforme para cada partícula.

Essa transferência de calor excepcional torna os leitos fluidizados o padrão da indústria para a pirólise rápida, um processo projetado para maximizar a produção de bio-óleo líquido.

Reatores de Forno Rotativo

Um forno rotativo é um vaso cilíndrico grande e giratório. À medida que o forno gira lentamente, a matéria-prima se revoluciona e se mistura, garantindo que todo o material seja gradualmente e uniformemente exposto ao calor.

Este projeto é robusto e excelente para lidar com matérias-primas volumosas, não uniformes ou com alto teor de umidade. Seus tempos de residência tipicamente mais longos o tornam bem adequado para a pirólise lenta, onde o objetivo principal é produzir biochar.

Reatores de Rosca (Parafuso)

Um reator de rosca usa uma ou mais roscas aquecidas para transportar a matéria-prima através de uma calha ou tubo selado. A velocidade da rosca controla diretamente o tempo de residência, enquanto a temperatura das paredes do tubo fornece o calor.

Este projeto oferece controle preciso sobre o processo, permitindo que os operadores ajustem as condições. Seu fluxo de material controlado e simplicidade mecânica o tornam uma opção versátil para uma variedade de matérias-primas e objetivos de produção, situando-se entre a pirólise rápida e a lenta.

Como os Objetivos do Processo Ditam a Escolha do Reator

O "melhor" reator é aquele que cria as condições ideais — taxa de aquecimento e tempo de residência — para o seu produto alvo. A pirólise não é um processo único; é um espectro.

O Objetivo: Maximizar o Bio-óleo (Pirólise Rápida)

Para maximizar o bio-óleo líquido, você deve aquecer a matéria-prima a altas temperaturas (400–700°C) muito rapidamente e, em seguida, resfriar rapidamente os vapores resultantes. Isso requer um tempo de residência de apenas alguns segundos.

Os reatores de leito fluidizado se destacam nisso. Sua capacidade de fornecer calor quase instantâneo a partículas pequenas é inigualável, tornando-os a escolha superior para a produção de bio-óleo de alto rendimento.

O Objetivo: Maximizar o Biochar (Pirólise Lenta)

Para criar biochar estável e rico em carbono, a matéria-prima deve ser aquecida a uma taxa muito mais lenta e a temperaturas mais baixas (300–400°C) e mantida lá por um período prolongado, de muitos minutos a horas.

Os fornos rotativos são ideais para este processo. Sua ação de revolvimento evita pontos quentes e garante que toda a massa seja carbonizada de forma lenta e uniforme. Reatores de leito fixo simples também são usados para pirólise lenta, especialmente em escalas menores.

Entendendo as Compensações (Trade-offs)

Nenhum reator é perfeito para todas as situações. A decisão envolve equilibrar o desempenho com restrições operacionais práticas.

Flexibilidade da Matéria-Prima

Os fornos rotativos são altamente tolerantes a diversos tamanhos e formas de partículas, desde cavacos de madeira até plásticos triturados. Em contraste, os reatores de leito fluidizado exigem uma matéria-prima mais uniforme e finamente moída para garantir a fluidização adequada.

Escala e Rendimento

Reatores de leito fluidizado e forno rotativo são projetados para operação contínua e são os pilares de grandes plantas industriais que processam toneladas de material por hora. Reatores de leito fixo ou em batelada são inerentemente limitados em escala e são mais adequados para produção especializada de baixo volume.

Complexidade de Capital e Operacional

Os sistemas de leito fluidizado são mecanicamente complexos. Eles exigem sopradores potentes, manuseio avançado de gases (ciclones) e sistemas de controle precisos, tornando-os mais caros para construir e operar. Reatores de rosca e forno rotativo são frequentemente mais simples e mecanicamente mais robustos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia correta, comece definindo seu objetivo principal.

- Se o seu foco principal for a produção de bio-óleo em grande volume: Um reator de leito fluidizado é o padrão da indústria devido às suas taxas superiores de transferência de calor, essenciais para a pirólise rápida.

- Se o seu foco principal for a produção de biochar a partir de matéria-prima variada ou difícil: Um forno rotativo oferece a robustez, mistura e tempos de residência mais longos necessários para uma pirólise lenta eficaz.

- Se o seu foco principal for o controle do processo e a adaptabilidade em escala moderada: Um reator de rosca fornece controle preciso sobre o tempo de residência, tornando-o excepcionalmente flexível para otimizar a produção de bio-óleo ou biochar.

Selecionar o reator certo não é encontrar a tecnologia "melhor", mas sim alinhar o projeto de engenharia com seus objetivos de produção específicos.

Tabela Resumo:

| Tipo de Reator | Processo Principal | Ideal Para | Característica Principal |

|---|---|---|---|

| Leito Fluidizado | Pirólise Rápida | Maximização do Rendimento de Bio-óleo | Transferência de calor extremamente rápida e uniforme |

| Forno Rotativo | Pirólise Lenta | Maximização da Produção de Biochar | Lida com matérias-primas volumosas e não uniformes |

| Rosca (Parafuso) | Pirólise Flexível | Controle Preciso do Processo | Design simples e robusto com tempo de residência ajustável |

Pronto para otimizar seu processo de pirólise? A tecnologia de reator correta é fundamental para atingir seus objetivos de produção de bio-óleo, biochar ou gás de síntese. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para P&D e escalonamento de pirólise. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para sua matéria-prima específica e produtos alvo. Entre em contato com nossa equipe hoje mesmo para discutir seu projeto e descobrir como as soluções da KINTEK podem aumentar a eficiência e o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- De que depende a eficiência do processo de pirólise? Otimize a Matéria-Prima e o Controle do Reator

- Qual é o calor necessário para a pirólise? Dominando a entrada de energia para biochar, bio-óleo ou syngas ideais

- Qual é a diferença entre pirólise rápida e pirólise lenta? Escolha o Processo Certo para os Seus Objetivos de Biocombustível

- Qual é a diferença entre incineração, pirólise e gaseificação? Dominando as Tecnologias de Conversão Térmica

- Quais são os usos da máquina de pirólise? Transforme Resíduos em Combustível, Produtos Químicos e Corretivo de Solo

- Quais são os diferentes tipos de calcinação? Escolhendo o Método Certo para o Seu Material

- O processo de pirólise é ecologicamente correto? Desbloqueando o Valor de Resíduos com Tecnologia Responsável

- O que é pirólise em resposta curta? Um Guia Simples para Converter Resíduos em Valor