Em essência, a pirólise é um processo de decomposição térmica que transforma biomassa, como madeira ou resíduos agrícolas, em biochar. Isto é conseguido aquecendo o material a altas temperaturas num ambiente selado, isento ou com teor limitado de oxigénio. Sem oxigénio, a biomassa não entra em combustão; em vez disso, decompõe-se num sólido estável e rico em carbono (biochar), juntamente com coprodutos líquidos (bio-óleo) e gasosos (syngas).

O princípio central da produção de biochar não é meramente aquecer a biomassa, mas sim controlar com precisão as condições desse processo de aquecimento. O rendimento final e as características do seu biochar são determinados diretamente por variáveis chave, sendo a temperatura o fator mais influente.

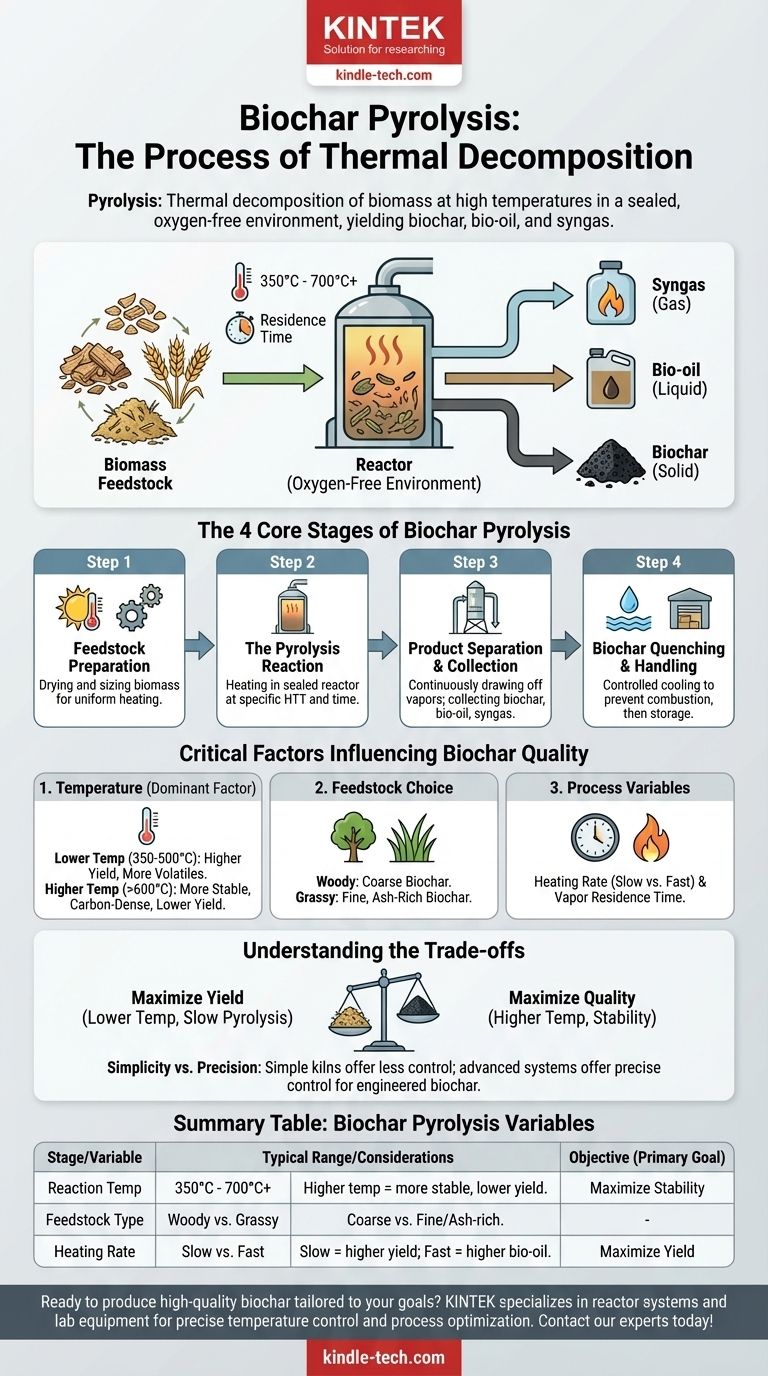

As Etapas Centrais da Pirólise do Biochar

A transformação da biomassa bruta em biochar final segue um processo claro e multifásico. Cada etapa oferece uma oportunidade para influenciar a qualidade do produto final.

Etapa 1: Preparação da Matéria-Prima (Feedstock)

O processo começa com o material orgânico bruto, ou matéria-prima (feedstock). Esta pode incluir uma vasta gama de materiais, como madeira de pinho, palha de trigo, resíduos verdes ou até mesmo algas secas.

Esta fase inicial envolve a preparação da biomassa para o reator, o que pode incluir a secagem para reduzir o teor de humidade e a trituração ou moagem para criar um tamanho de partícula uniforme para um aquecimento homogéneo.

Etapa 2: A Reação de Pirólise

A matéria-prima preparada é introduzida num reator, que é então selado para eliminar o oxigénio. A biomassa é aquecida a uma temperatura de pirólise específica, tipicamente variando entre 350°C e 700°C ou superior.

O material é mantido a esta temperatura máxima de tratamento (HTT) durante um tempo de residência específico. Durante esta fase, os compostos voláteis são libertados como gases e vapores, deixando para trás o biochar sólido e denso em carbono.

Etapa 3: Separação e Recolha do Produto

À medida que a biomassa se decompõe, separa-se em três produtos distintos: biochar sólido, bio-óleo líquido e syngas.

Uma instalação de pirólise eficaz possui mecanismos separados para retirar continuamente os vapores e gases quentes. Estes podem ser condensados para capturar o bio-óleo ou utilizados como combustível para sustentar a reação, enquanto o biochar sólido permanece na câmara principal.

Etapa 4: Arrefecimento (Quenching) e Manuseamento do Biochar

Assim que a reação estiver completa, o biochar quente deve ser arrefecido de forma controlada. Este processo, conhecido como arrefecimento (quenching), impede que ele entre em combustão ao ser exposto ao oxigénio.

Após o arrefecimento, o biochar estável é recolhido, armazenado e preparado para a sua aplicação pretendida, seja na agricultura, filtração ou construção.

Fatores Críticos que Influenciam a Qualidade do Biochar

Simplesmente completar as etapas não é suficiente; dominar o processo significa compreender as variáveis que controlam o resultado.

O Papel Dominante da Temperatura

A temperatura máxima de tratamento (HTT) tem a maior influência geral nas propriedades do biochar. Temperaturas mais baixas (350-500°C) tendem a produzir um maior rendimento de biochar, mas o carvão em si tem mais matéria volátil.

Temperaturas mais elevadas (>600°C) produzem um menor rendimento de biochar, mas resultam num produto mais estável, denso em carbono e com uma área de superfície maior.

O Impacto da Escolha da Matéria-Prima

O material de partida é importante. A biomassa lenhosa geralmente produz um biochar grosseiro e em bloco, enquanto as matérias-primas herbáceas, como a palha, resultam num biochar mais fino e rico em cinzas. A estrutura química inerente da matéria-prima estabelece a linha de base para as características do produto final.

Outras Variáveis do Processo

Embora secundárias em relação à temperatura, fatores como a taxa de aquecimento e o tempo de residência do vapor também desempenham um papel. A pirólise lenta, que envolve uma taxa de aquecimento lenta, maximiza o rendimento do biochar, atingindo frequentemente até 30% de rendimento em peso seco. A pirólise rápida prioriza a produção de bio-óleo.

Compreender as Compensações (Trade-offs)

Produzir biochar é um ato de equilíbrio entre objetivos concorrentes. Não existe um único método "melhor", apenas o melhor método para um objetivo específico.

Rendimento vs. Qualidade

Existe uma compensação inerente entre a quantidade de biochar produzida e as suas qualidades específicas.

Um processo otimizado para rendimento máximo (por exemplo, pirólise lenta a temperaturas mais baixas) não produzirá o biochar mais estável e rico em carbono. Inversamente, visar uma alta estabilidade do carbono com altas temperaturas reduzirá inevitavelmente o seu rendimento sólido total.

Simplicidade vs. Precisão

Sistemas de pirólise simples e de baixo custo (como fornos ou reatores em lote) podem produzir biochar de qualidade, mas oferecem controlo limitado sobre a temperatura e a taxa de aquecimento.

Sistemas de fluxo contínuo altamente instrumentados oferecem controlo preciso sobre todas as variáveis, permitindo a produção consistente de biochar engenheirado. No entanto, esta precisão acarreta custos de capital e operacionais significativamente mais elevados.

Fazer a Escolha Certa para o Seu Objetivo

Para produzir o biochar certo, deve primeiro definir o seu objetivo principal.

- Se o seu foco principal for maximizar o rendimento de biochar para o volume do solo: Empregue pirólise lenta com temperaturas de pico mais baixas (cerca de 450-550°C).

- Se o seu foco principal for criar um biochar altamente estável para sequestro de carbono a longo prazo: Utilize temperaturas de pico mais elevadas (acima de 600°C), aceitando um rendimento geral mais baixo.

- Se o seu foco principal for processar fluxos de resíduos diversos e húmidos: Invista em equipamentos robustos de secagem e preparação da matéria-prima antes da unidade de pirólise.

Compreender estes fatores de controlo permite-lhe engenhar o processo de pirólise para criar um biochar com as propriedades exatas que necessita.

Tabela Resumo:

| Etapa | Variável Chave | Intervalo Típico/Considerações |

|---|---|---|

| Reação | Temperatura de Pirólise | 350°C - 700°C+ (Temperatura mais alta = biochar mais estável, rendimento menor) |

| Matéria-Prima | Tipo de Biomassa | Lenhosa (biochar grosseiro) vs. Herbácea (biochar fino, rico em cinzas) |

| Processo | Taxa de Aquecimento | Pirólise Lenta (maximiza o rendimento de biochar) vs. Pirólise Rápida (maximiza o bio-óleo) |

| Objetivo | Meta Principal | Maximizar Rendimento (temperatura mais baixa) vs. Maximizar Estabilidade/Sequestro de Carbono (temperatura mais alta) |

Pronto para produzir biochar de alta qualidade adaptado aos seus objetivos específicos?

Quer o seu foco seja maximizar o rendimento para emenda do solo ou criar um produto altamente estável para sequestro de carbono, o equipamento de laboratório certo é crucial para o controlo preciso da temperatura e a otimização do processo. A KINTEK especializa-se em sistemas de reatores e equipamentos de laboratório para investigação e desenvolvimento de pirólise, ajudando-o a alcançar resultados consistentes e de alta qualidade.

Contacte os nossos especialistas hoje mesmo para discutir as suas necessidades de produção de biochar e encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os contaminantes na pirólise? Um Guia para Gerenciar Impurezas da Matéria-Prima

- Como funciona um calcinador rotativo? Obtenha Processamento Térmico Uniforme para Sólidos a Granel

- Qual é o processo do reator de pirólise? Transforme Resíduos em Recursos Valiosos com Decomposição Térmica

- De que são feitos os fornos rotativos? Um Guia para Revestimentos Refratários e Revestimentos de Aço Duráveis

- Quais são os diferentes tipos de incineradores de forno rotativo? Encontre o design certo para o seu fluxo de resíduos

- Qual é a diferença entre um forno de fibra e um forno de tijolos? Escolha o Forno Certo para o Seu Estúdio

- O que é a regeneração de carbono? Restaure o seu carvão ativado gasto para reutilização

- Qual é a importância de um forno elétrico de alta temperatura na preparação final de tijolos refratários densos?