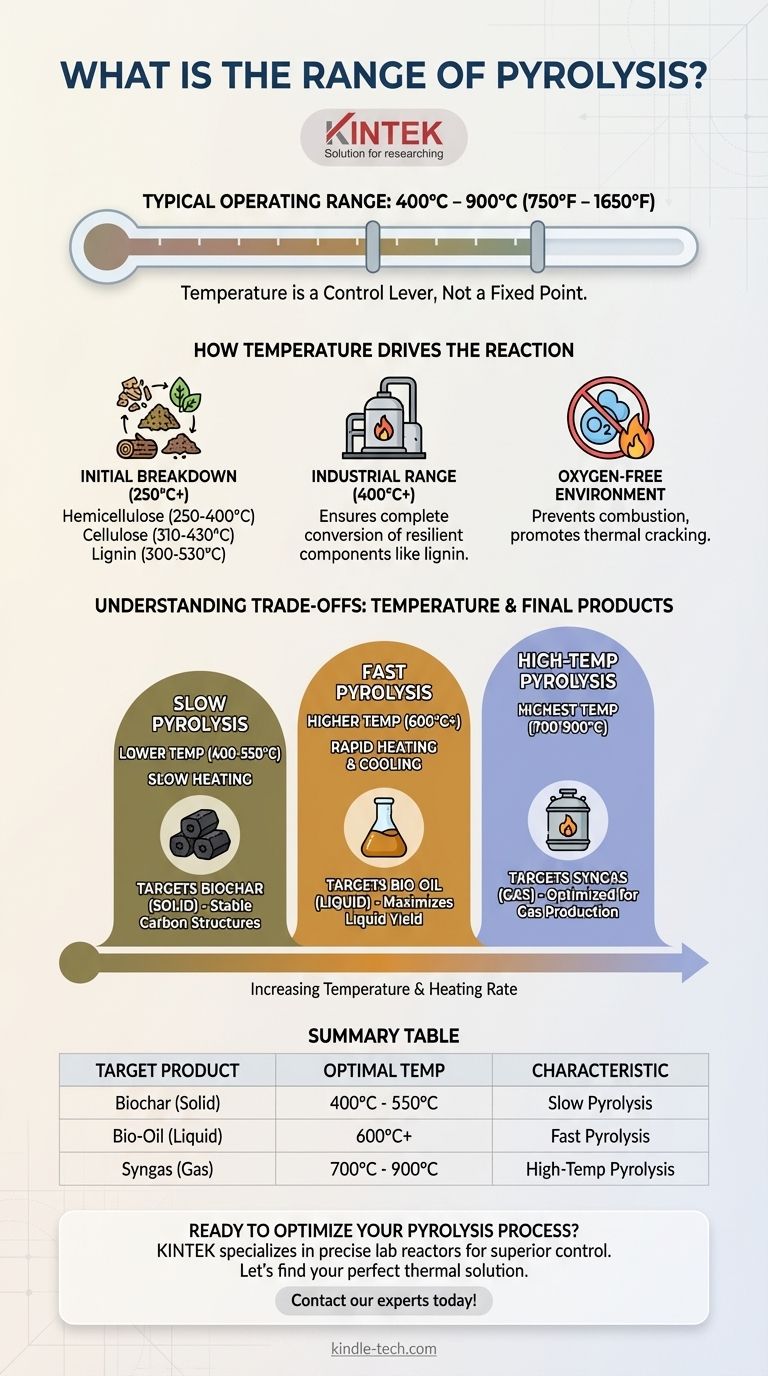

A faixa de operação típica para pirólise está entre 400°C e 900°C (750°F a 1650°F). Esta temperatura não é um único ponto de ajuste, mas uma variável crucial que depende fortemente do material específico que está sendo processado e dos produtos finais desejados. A decomposição térmica inicial da matéria orgânica, no entanto, começa em temperaturas muito mais baixas.

A temperatura de pirólise é melhor compreendida não como um número fixo, mas como uma alavanca de controle. Ajustar o calor dentro de sua faixa efetiva determina diretamente se o processo produz mais biocarvão sólido, bio-óleo líquido ou gases combustíveis da biomassa bruta.

Como a Temperatura Impulsiona a Reação de Pirólise

A pirólise é fundamentalmente um processo de decomposição térmica. Para entender a ampla faixa de temperatura, devemos primeiro observar o que acontece com os componentes centrais da matéria orgânica, como a biomassa, à medida que o calor é aplicado em um ambiente sem oxigênio.

A Quebra Inicial dos Componentes da Biomassa

A biomassa é composta principalmente por três estruturas principais: hemicelulose, celulose e lignina. Cada uma delas se decompõe em um limiar de temperatura diferente.

- A Hemicelulose é a menos estável e começa a se decompor primeiro, tipicamente entre 250°C e 400°C.

- A Celulose, o principal componente estrutural das células vegetais, se decompõe em uma faixa mais estreita e ligeiramente mais alta de 310°C a 430°C.

- A Lignina é o componente mais complexo e robusto, decompondo-se lentamente em uma faixa muito ampla de 300°C até 530°C.

Por Que a Faixa de Operação é Mais Alta

Embora a quebra inicial comece em 250°C, os processos de pirólise industrial operam em temperaturas mais altas (400°C+) para garantir uma conversão completa e eficiente.

Operar nesta faixa mais alta garante que mesmo os componentes mais resilientes, como a lignina, sejam totalmente decompostos. Isso maximiza a transformação da matéria-prima em produtos mais valiosos.

O Papel de um Ambiente Livre de Oxigênio

Crucialmente, este aquecimento ocorre na ausência de oxigênio. Isso evita a combustão (queima). Em vez de se transformar em cinzas e fumaça, o material orgânico se quebra termicamente em moléculas menores, que podem ser coletadas como sólidos, líquidos e gases. O objetivo final é remover água e oxigênio, preservando o máximo de carbono útil possível.

Entendendo as Compensações: Temperatura e Produtos Finais

A temperatura específica escolhida dentro da faixa de 400°C a 900°C é uma escolha deliberada que dita a saída do sistema. Esta é a compensação mais crítica no projeto do processo.

Visando Temperaturas Mais Baixas (Pirólise Lenta)

Quando a pirólise é conduzida na extremidade inferior da faixa (por exemplo, 400-550°C) por um período mais longo, o processo favorece a produção de biocarvão. As taxas de aquecimento mais lentas permitem que o carbono se organize em estruturas sólidas e estáveis.

Visando Temperaturas Mais Altas (Pirólise Rápida)

Por outro lado, temperaturas muito altas (por exemplo, 600-700°C e acima) e taxas de aquecimento rápidas fazem com que a biomassa vaporize quase instantaneamente. Esses vapores, quando rapidamente resfriados e condensados, formam um líquido conhecido como bio-óleo. Este processo é otimizado para maximizar o rendimento líquido.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura correta é essencial para alcançar o resultado desejado de forma eficiente.

- Se o seu foco principal é maximizar o biocarvão sólido: Você deve operar na extremidade inferior da faixa de pirólise (aprox. 400-550°C) com taxas de aquecimento mais lentas.

- Se o seu foco principal é produzir bio-óleo líquido: Você precisará de temperaturas mais altas (muitas vezes acima de 600°C) e um reator projetado para transferência de calor extremamente rápida.

Em última análise, dominar o processo de pirólise começa com a compreensão de que a temperatura é a principal ferramenta para direcionar o resultado químico.

Tabela Resumo:

| Produto Alvo | Faixa de Temperatura Ótima | Característica Chave do Processo |

|---|---|---|

| Biocarvão (Sólido) | 400°C - 550°C | Pirólise Lenta |

| Bio-Óleo (Líquido) | 600°C+ | Pirólise Rápida |

| Gás de Síntese (Gás) | 700°C - 900°C | Pirólise de Alta Temperatura |

Pronto para otimizar seu processo de pirólise?

Selecionar a temperatura certa é fundamental para maximizar seu rendimento de biocarvão, bio-óleo ou gás de síntese. A KINTEK é especializada em reatores de laboratório e fornos de alta qualidade que fornecem o aquecimento preciso e consistente necessário para uma pirólise bem-sucedida.

Nosso equipamento ajuda pesquisadores e engenheiros como você a alcançar controle e eficiência superiores. Vamos discutir os requisitos do seu projeto e encontrar a solução térmica perfeita para o seu laboratório.

Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é a função principal de um forno de alto vácuo no tratamento térmico de aço inoxidável? Controle preciso da microestrutura

- Quais são as vantagens de usar um tanque de carregamento interno independente em um forno de vácuo vertical para o processamento de magnésio?

- Como o ambiente do forno a vácuo influencia o pó de Rutênio sinterizado? Alcance alta pureza e densidade teórica

- É possível soldar ou brasar aço inoxidável? Sim, com a preparação e os métodos corretos.

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar

- Qual o papel de um forno de laboratório de alta temperatura no estudo da ordenação atômica de pós de Fe-Al? Alcançar LRO

- Por que os fornos de tratamento térmico de precisão são essenciais para o envelhecimento do aço 17-4 PH? Desbloqueie a Dureza Máxima do Material

- Qual é o propósito do tratamento térmico de metais? Alcançar Força, Dureza e Tenacidade Ótimas