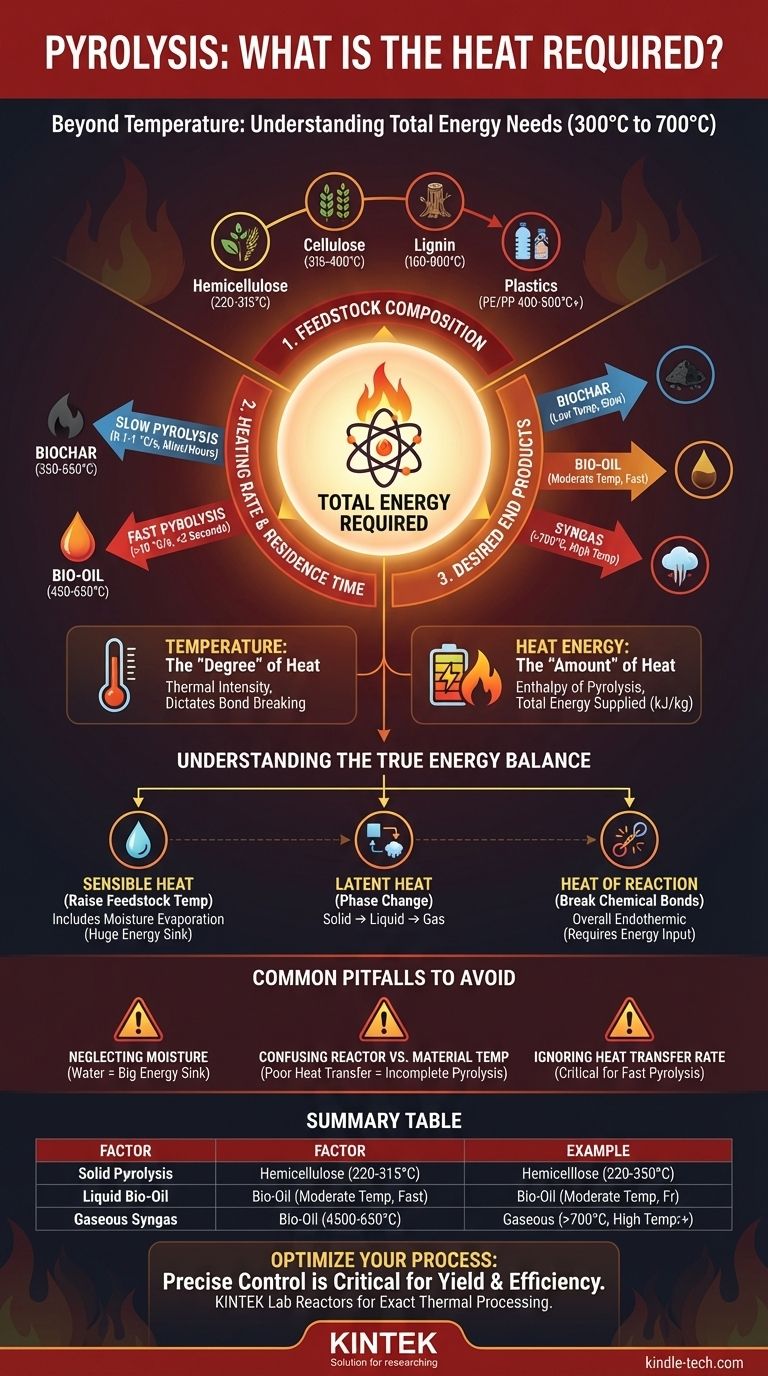

Para ser preciso, a pirólise não é definida por uma única temperatura, mas ocorre em uma faixa, tipicamente entre 300°C e 700°C (572°F a 1292°F) em um ambiente livre de oxigênio. O calor específico necessário depende inteiramente do material da matéria-prima, dos produtos finais desejados e da velocidade do processo. Simplesmente visar uma temperatura perde a métrica mais crítica: a energia total necessária para impulsionar a decomposição química.

A questão central é mudar de "Que temperatura eu preciso?" para "Qual é a energia total necessária para o meu objetivo específico?" Este balanço energético é governado pelas propriedades da matéria-prima, taxa de aquecimento e seus produtos-alvo — biochar, bio-óleo ou syngas.

Diferenciando Temperatura de Energia Térmica

Um ponto comum de confusão é igualar a temperatura do processo ao calor total necessário. Estes são conceitos relacionados, mas distintos, que são críticos para entender ao projetar ou operar qualquer sistema de pirólise.

Temperatura: O "Grau" de Calor

Temperatura é uma medida da intensidade térmica dentro do reator. Ela dita quais ligações químicas podem ser quebradas e influencia a taxa de reação. Diferentes temperaturas favorecem a formação de diferentes produtos.

Energia Térmica: A "Quantidade" de Calor

Energia térmica, ou a entalpia de pirólise, é a quantidade total de energia (geralmente medida em kJ/kg) que deve ser fornecida à matéria-prima para elevar sua temperatura e impulsionar as reações químicas. Este é o verdadeiro "calor necessário" e é o que determina seus custos de energia e o projeto do reator.

Fatores Chave que Influenciam a Necessidade de Calor

A temperatura e a entrada de energia "certas" não são valores fixos. São variáveis que você controla para alcançar um resultado específico.

Composição da Matéria-Prima

Diferentes materiais se decompõem em diferentes temperaturas. Para a biomassa, os componentes primários se decompõem em faixas distintas:

- Hemicelulose: 220-315°C

- Celulose: 315-400°C

- Lignina: 160-900°C (decompõe-se lentamente em uma faixa muito ampla)

Plásticos também variam significativamente. Polietileno (PE) e Polipropileno (PP) requerem temperaturas em torno de 400-500°C, enquanto um polímero mais estável como o PET requer temperaturas mais altas.

Taxa de Aquecimento e Tempo de Residência

A velocidade com que você aquece o material é um dos parâmetros de processo mais importantes.

- Pirólise Lenta: Usa baixas taxas de aquecimento (0,1-1 °C/s) e longos tempos de residência (minutos a horas). Este processo opera em temperaturas mais baixas (350-550°C) e maximiza o rendimento de biochar.

- Pirólise Rápida: Usa taxas de aquecimento extremamente altas (>10 °C/s) e tempos de residência muito curtos (<2 segundos). Isso requer temperaturas mais altas (450-650°C) para quebrar rapidamente o material e é otimizado para produzir bio-óleo líquido.

Produtos Finais Desejados

Sua saída alvo dita as condições do processo.

- Para Biochar: Temperaturas mais baixas e aquecimento lento preservam a estrutura de carbono fixo.

- Para Bio-óleo: Temperaturas mais altas e aquecimento rápido quebram a matéria-prima em vapores, que são então rapidamente resfriados e condensados em líquido.

- Para Syngas: Temperaturas muito altas (>700°C) são necessárias para "craquear" as moléculas maiores (incluindo vapores de pirólise) em moléculas de gás menores e não condensáveis, como hidrogênio e monóxido de carbono.

Compreendendo o Verdadeiro Balanço Energético

O calor total que você deve fornecer pode ser dividido em três necessidades distintas.

1. Calor Sensível para Aquecimento

Esta é a energia necessária para elevar a matéria-prima de sua temperatura inicial para a temperatura de pirólise desejada. Uma parte significativa disso é frequentemente usada apenas para ferver qualquer umidade, o que requer uma grande quantidade de energia.

2. Calor Latente para Mudança de Fase

Esta é a energia necessária para converter sólidos em líquidos e líquidos em gases. Para matéria-prima seca, esta é principalmente a energia necessária para vaporizar o material em decomposição.

3. Calor de Reação

A pirólise é, no geral, um processo endotérmico, o que significa que requer uma entrada líquida de energia para quebrar as fortes ligações químicas na matéria-prima. Embora algumas reações secundárias que formam novas moléculas possam ser exotérmicas (liberando calor), o balanço geral do processo sempre requer entrada de energia.

Armadilhas Comuns a Evitar

Alcançar as condições térmicas corretas é mais complexo do que apenas ajustar um termostato.

Negligenciar a Umidade da Matéria-Prima

A água é um enorme dissipador de energia. Uma matéria-prima com 20% de umidade exigirá substancialmente mais entrada de energia do que uma com 5% de umidade, pois toda essa água deve ser evaporada antes que o material possa atingir as temperaturas de pirólise.

Confundir a Temperatura do Reator com a Temperatura do Material

A temperatura da parede do seu reator não é a temperatura dentro de uma lasca de madeira ou pedaço de plástico. A má transferência de calor pode significar que o núcleo da sua matéria-prima está muito mais frio do que o ponto de ajuste do reator, levando a uma pirólise incompleta e produtos indesejáveis.

Ignorar a Taxa de Transferência de Calor

Para a pirólise rápida, a taxa na qual você pode transferir calor para a partícula da matéria-prima é primordial. Se você não conseguir fornecer energia rapidamente o suficiente, estará inadvertidamente realizando pirólise lenta, independentemente da configuração de temperatura do seu reator.

Fazendo a Escolha Certa para o Seu Objetivo

Em vez de perguntar por uma única temperatura, defina seu objetivo primeiro. As condições ideais seguirão do seu objetivo.

- Se o seu foco principal é maximizar o rendimento de biochar: Use temperaturas mais baixas (350-550°C) e uma taxa de aquecimento lenta para preservar a estrutura de carbono.

- Se o seu foco principal é maximizar a produção de bio-óleo: Use temperaturas moderadas a altas (450-650°C) com uma taxa de aquecimento muito alta e curto tempo de residência de vapor.

- Se o seu foco principal é maximizar a produção de syngas: Use altas temperaturas (>700°C) para garantir o craqueamento térmico completo de todos os vapores em moléculas de gás simples.

Em última análise, dominar a pirólise é sobre controlar precisamente o fluxo de energia para guiar o material em direção ao seu resultado químico desejado.

Tabela Resumo:

| Fator | Impacto na Necessidade de Calor | Faixa Típica/Exemplo |

|---|---|---|

| Tipo de Matéria-Prima | Diferentes materiais se decompõem em diferentes temperaturas e energias. | Biomassa: 300-700°C; Plásticos: 400-500°C+ |

| Produto Alvo | Dita a temperatura e a taxa de aquecimento ideais. | Biochar (baixa temp, lento); Bio-óleo (temp moderada, rápido) |

| Taxa de Aquecimento | Taxas mais rápidas exigem maior entrada de energia para a mesma massa. | Lento: 0,1-1 °C/s; Rápido: >10 °C/s |

| Conteúdo de Umidade | Alta umidade aumenta significativamente a energia necessária para a evaporação. | 20% de umidade vs. 5% de umidade |

Pronto para otimizar seu processo de pirólise? O controle preciso da temperatura e da transferência de calor é crítico para o rendimento e a eficiência. A KINTEK é especializada em reatores de laboratório e fornos de alta qualidade projetados para processamento térmico exato. Seja você pesquisando a produção de biochar, bio-óleo ou syngas, nosso equipamento garante resultados confiáveis e repetíveis. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo