Em essência, o polissilício é criado por Deposição Química de Vapor (CVD) através da introdução de um gás contendo silício, mais comumente o silano (SiH₄), em uma câmara de reação de alta temperatura. O calor faz com que o gás se decomponha, depositando um filme sólido de silício policristalino em um substrato, como um wafer de silício. Este processo é fundamental para a fabricação de circuitos integrados e outros dispositivos microeletrônicos.

O princípio central da CVD de polissilício não é apenas depositar silício, mas sim controlar com precisão a temperatura e a pressão. Essas variáveis são as alavancas que determinam a estrutura cristalina final do filme, que por sua vez dita suas propriedades elétricas e mecânicas para uma aplicação específica.

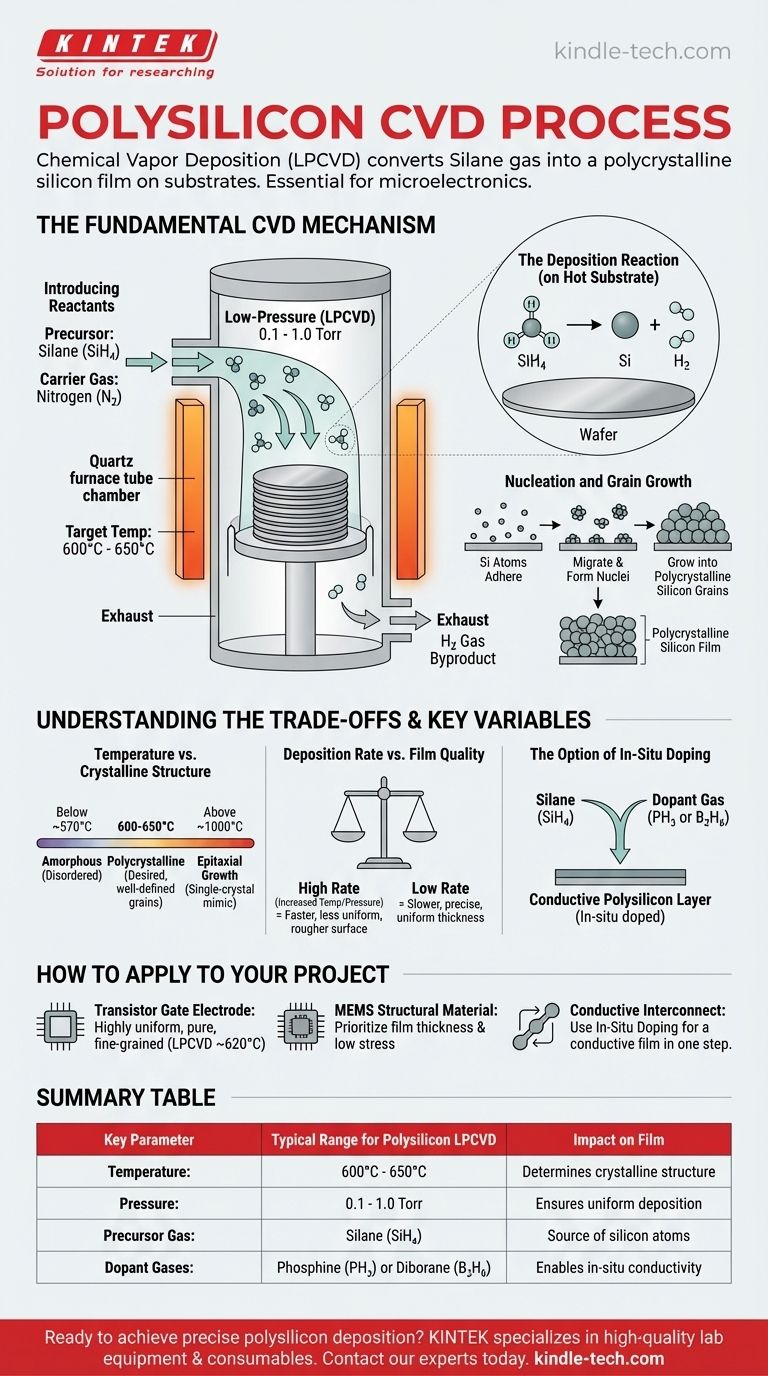

O Mecanismo Fundamental de CVD para Polissilício

A Deposição Química de Vapor é um grupo de processos, mas para criar polissilício, a indústria depende esmagadoramente de um tipo específico conhecido como Deposição Química de Vapor a Baixa Pressão (LPCVD). Este método permite a deposição uniforme em muitos wafers de uma só vez.

Introdução dos Reagentes

O processo começa introduzindo uma mistura precisa de gases em uma câmara de vácuo.

O reagente principal, ou precursor, é o gás silano (SiH₄). Este gás contém os átomos de silício que formarão o filme final. Gases inertes de arraste, como nitrogênio (N₂), são frequentemente usados para controlar a concentração e o fluxo do silano.

A Câmara de Reação e o Substrato

Os substratos, tipicamente wafers de silício que podem já ter uma camada de dióxido de silício (SiO₂), são carregados em um tubo de forno de quartzo. Em um sistema LPCVD, esses wafers são frequentemente empilhados verticalmente em um "barco" para maximizar o número de wafers processados em uma única corrida.

Assim que a câmara é selada e despressurizada para uma baixa pressão (tipicamente 0,1 a 1,0 Torr), ela é aquecida até a temperatura de reação alvo.

O Papel da Temperatura e Pressão

A temperatura é a variável mais crítica em todo o processo. Para a deposição de polissilício, o forno é mantido em uma faixa estreita, tipicamente entre 600°C e 650°C.

Esta temperatura específica fornece energia térmica suficiente para quebrar as ligações químicas nas moléculas de gás silano quando elas atingem a superfície quente do wafer.

A Reação de Deposição

Na superfície quente do substrato, o silano se decompõe termicamente de acordo com a seguinte reação química:

SiH₄ (gás) → Si (sólido) + 2H₂ (gás)

Os átomos de silício sólido (Si) aderem à superfície do substrato, enquanto o subproduto gás hidrogênio (H₂) é continuamente bombeado para fora da câmara de reação.

Nucleação e Crescimento de Grãos

Os átomos de silício depositados não formam uma camada aleatória e desordenada. Em vez disso, eles migram na superfície quente e se organizam em pequenas estruturas cristalinas ordenadas chamadas núcleos.

À medida que mais átomos de silício são depositados, esses núcleos crescem em grãos maiores. O filme final é um composto desses grãos firmemente compactados e orientados aleatoriamente, o que dá ao material seu nome: silício policristalino.

Compreendendo as Compensações e Variáveis Chave

Obter um filme de polissilício de alta qualidade requer um equilíbrio cuidadoso. Os parâmetros de processo que você escolhe impactam diretamente as características do filme e a eficiência de fabricação.

Temperatura vs. Estrutura Cristalina

A temperatura de deposição determina diretamente a estrutura do silício. Esta relação é fundamental para a engenharia de materiais na fabricação de semicondutores.

- Abaixo de ~570°C: Os átomos carecem de energia suficiente para formar cristais ordenados, resultando em um filme de silício amorfo.

- ~600-650°C: Esta é a faixa ideal para formar uma estrutura policristalina com grãos bem definidos.

- Acima de ~1000°C: O processo muda para o crescimento epitaxial, onde o filme depositado imita a estrutura de cristal único do substrato de silício subjacente (um processo diferente para objetivos distintos).

Taxa de Deposição vs. Qualidade do Filme

Os fabricantes estão sempre tentando equilibrar velocidade com qualidade. Aumentar a temperatura ou a pressão do gás silano aumentará a taxa de deposição, permitindo que mais wafers sejam processados por hora.

No entanto, uma taxa de deposição muito alta pode levar a uma superfície mais áspera e a uma espessura de filme menos uniforme. Para aplicações que exigem precisão extrema, uma taxa de deposição mais lenta e controlada na extremidade inferior da faixa de temperatura é frequentemente preferida.

A Opção de Dopagem In-Situ

O polissilício em sua forma pura é um mau condutor. Para ser útil como eletrodo de porta ou interconexão, ele deve ser "dopado" com impurezas como fósforo ou boro para torná-lo condutivo.

Isso pode ser feito após a deposição, mas também pode ser realizado in-situ (durante o processo) pela adição de uma pequena quantidade de um gás dopante como fosfina (PH₃) ou diborano (B₂H₆) ao fluxo de gás silano. Isso cria uma camada de polissilício dopada e condutora em uma única etapa.

Como Aplicar Isso ao Seu Projeto

Os parâmetros de processo ideais são ditados inteiramente pelo uso final do filme de polissilício.

- Se o seu foco principal for criar um eletrodo de porta de transistor: Você precisa de um filme altamente uniforme, puro e de grão fino, tornando o LPCVD perto de 620°C o padrão. A dopagem é frequentemente realizada posteriormente por implantação iônica para controle preciso.

- Se o seu foco principal for um material estrutural em MEMS: Você pode priorizar a espessura do filme e a baixa tensão em detrimento das propriedades elétricas, permitindo regimes de temperatura e pressão ligeiramente diferentes.

- Se o seu foco principal for criar uma interconexão condutora: Você provavelmente usará dopagem in-situ com fosfina ou diborano durante a deposição para economizar uma etapa do processo e criar um filme condutor desde o início.

Em última análise, dominar a CVD de polissilício é uma questão de equilibrar a cinética da reação com as propriedades eletrônicas e estruturais desejadas do filme final.

Tabela Resumo:

| Parâmetro Chave | Faixa Típica para LPCVD de Polissilício | Impacto no Filme |

|---|---|---|

| Temperatura | 600°C - 650°C | Determina a estrutura cristalina (amorfa, poli ou epitaxial) |

| Pressão | 0,1 - 1,0 Torr | Garante deposição uniforme em todos os wafers |

| Gás Precursor | Silano (SiH₄) | Fonte de átomos de silício para o filme |

| Gases Dopantes | Fosfina (PH₃) ou Diborano (B₂H₆) | Permite condutividade in-situ para interconexões |

Pronto para alcançar a deposição precisa de polissilício para seu projeto de microeletrônica ou MEMS? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para fabricação de semicondutores. Nossa experiência garante que você obtenha os filmes uniformes e controlados críticos para circuitos integrados e sensores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de processo CVD.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual papel o gás Argônio de alta pureza desempenha como gás de arraste? Aprimora a Pureza e Estabilidade do Revestimento de Alumina

- O que se entende por pulverização catódica reativa? Um Guia para a Deposição Avançada de Filmes Finos Compostos

- Quais são as desvantagens da deposição em banho químico? Entendendo as compensações para o seu laboratório

- Qual é a faixa de temperatura do LPCVD? De 425°C a 900°C para Filmes Finos Superiores

- Qual é a diferença entre a deposição química de vapor? Um Guia para Variações do Processo CVD

- Qual é o papel de um sistema CVD na fabricação de revestimentos de SiC? Obtenha Resultados Precisos de Nanocristais

- Quais são os usos da deposição química de vapor? Um Guia para Filmes Finos e Revestimentos de Alto Desempenho

- O que é usinagem por CVD? Desbloqueando o Poder do Revestimento Aditivo Avançado