Em sua essência, a Deposição Química de Vapor (CVD) é um processo para criar um revestimento sólido de alto desempenho na superfície de um material. Isso é alcançado introduzindo gases precursores voláteis em uma câmara de reação, que são então aquecidos. O calor faz com que esses gases sofram uma reação química ou se decomponham, formando um material sólido que se deposita e se liga à superfície alvo, construindo uma nova camada átomo por átomo.

O verdadeiro poder da CVD não é meramente revestir uma superfície, mas fundamentalmente transformá-la, cultivando um novo material sólido altamente projetado diretamente a partir de um vapor químico. Sua principal vantagem é a capacidade de criar um revestimento excepcionalmente uniforme, ou "conforme", que cobre todas as características expostas de uma peça complexa.

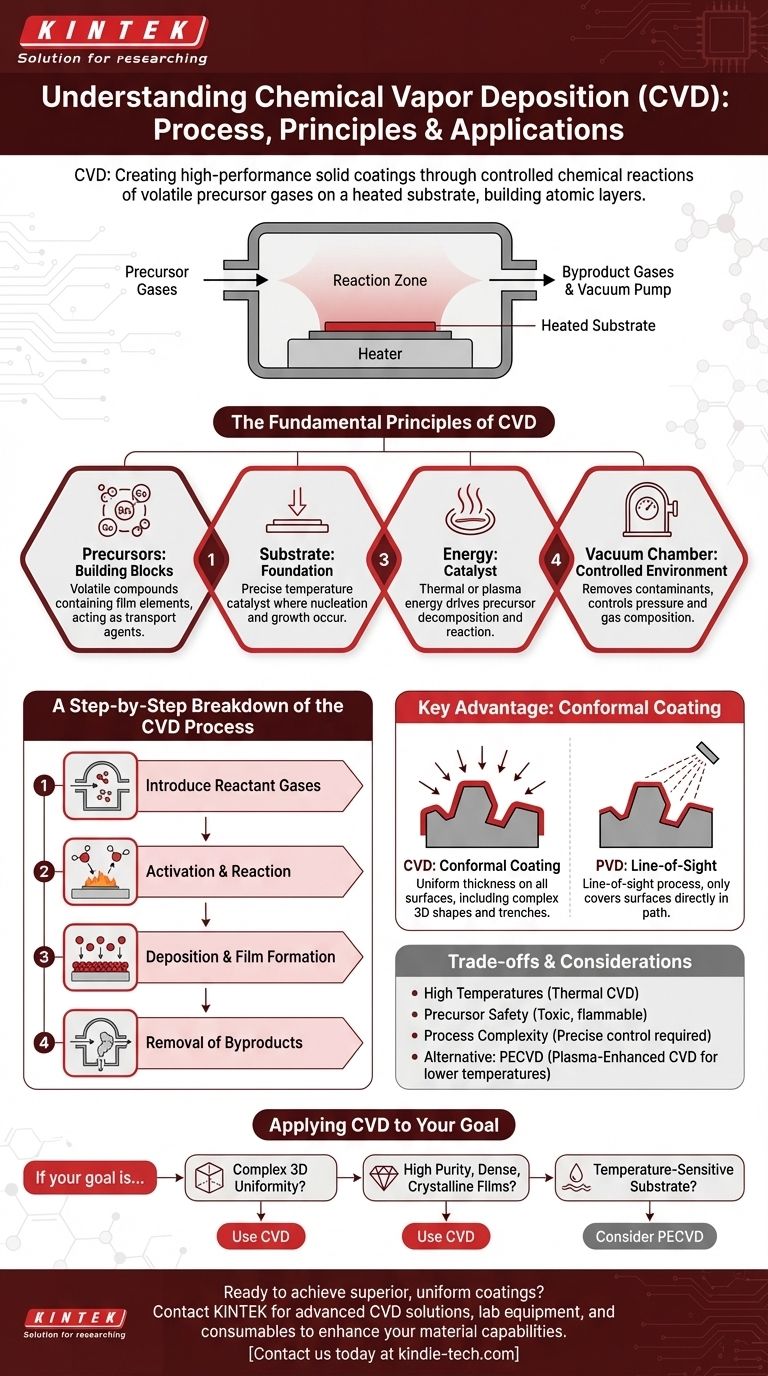

Os Princípios Fundamentais da CVD

Para realmente entender a CVD, você deve pensar nela como fabricação química controlada em escala microscópica. O processo depende de vários componentes chave trabalhando em um ambiente altamente controlado.

O Papel dos Precursores: Os Blocos de Construção

Precursores são os ingredientes de partida. São compostos químicos voláteis, frequentemente organometálicos ou haletos, que estão em estado gasoso na temperatura do processo.

Esses gases são cuidadosamente selecionados para conter os elementos específicos necessários para o filme final. Eles são o mecanismo de transporte, carregando os blocos de construção atômicos para a câmara de reação.

O Substrato: A Fundação para o Crescimento

O substrato é simplesmente a peça ou material que você pretende revestir. Durante o processo CVD, ele é aquecido a uma temperatura precisa.

Esta superfície aquecida atua como catalisador e fundação para a reação química. A reação ocorre diretamente sobre ou muito perto do substrato, que é onde o novo material sólido nucleia e cresce.

Energia como Catalisador para a Transformação

A energia, mais frequentemente na forma de calor, é o que impulsiona todo o processo. Ela fornece a energia de ativação necessária para que os gases precursores quebrem suas ligações químicas e reajam.

Ao controlar precisamente a temperatura, você pode controlar a taxa e o tipo de reação química, o que, por sua vez, determina as propriedades do filme depositado final.

A Câmara de Vácuo: Um Ambiente Controlado

Todo o processo ocorre dentro de uma câmara de reação, que é tipicamente mantida sob vácuo.

Criar um vácuo é fundamental por duas razões: ele remove qualquer ar, umidade ou contaminantes que possam interferir na reação, e permite um controle preciso sobre a pressão e a composição da atmosfera de gás precursor.

Uma Análise Passo a Passo do Processo CVD

Embora os parâmetros específicos variem muito, a sequência central de eventos em um processo CVD térmico é consistente e lógica.

Passo 1: Introdução dos Gases Reagentes

O processo começa alimentando um fluxo precisamente controlado de um ou mais gases precursores voláteis para a câmara de reação evacuada contendo o substrato.

Passo 2: Ativação e Reação

O substrato é aquecido até a temperatura de reação alvo. À medida que os gases precursores entram em contato com a superfície quente, eles ganham energia térmica suficiente para reagir entre si ou se decompor em seus elementos constituintes.

Passo 3: Deposição e Formação do Filme

O produto desta reação química é um novo material sólido não volátil. Este sólido se deposita no substrato quente, formando um núcleo estável.

Com o tempo, este processo continua, e o material sólido se acumula camada por camada, formando um filme fino, denso e uniforme em toda a superfície.

Passo 4: Remoção de Subprodutos

As reações químicas frequentemente criam outros subprodutos gasosos que não fazem parte do filme desejado. Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo.

Compreendendo a Vantagem Chave: Revestimento Conforme

A distinção mais significativa da CVD é sua capacidade de produzir um revestimento conforme, uma característica que a diferencia de muitas outras técnicas de deposição.

O Que Significa "Conforme"

Um revestimento conforme é aquele que segue a topografia exata do substrato com uma espessura uniforme. Ele cobre uniformemente saliências, valas e formas 3D complexas.

Pense nisso como uma neve suave que cobre perfeitamente toda a paisagem, em contraste com um spray direcional que atinge apenas as superfícies que ele pode ver.

CVD vs. PVD: Uma Distinção Crítica

Esta deposição multidirecional é um diferencial chave em relação à Deposição Física de Vapor (PVD). PVD é um processo de "linha de visão", onde o material de revestimento viaja em linha reta da fonte para o substrato.

Como a CVD depende de um gás que preenche toda a câmara, a reação química e a deposição ocorrem em todas as superfícies aquecidas, independentemente de sua orientação em relação à entrada de gás.

As Compensações e Considerações da CVD

Embora poderosa, a CVD não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

Altas Temperaturas

A CVD térmica tradicional frequentemente requer temperaturas muito altas para ativar as reações químicas. Essas temperaturas podem exceder a tolerância de muitos materiais de substrato, como plásticos ou certas ligas metálicas.

Química do Precursor e Segurança

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, equipamentos de manuseio e sistemas de gerenciamento de exaustão.

Complexidade do Processo

Alcançar um filme específico com as propriedades desejadas (por exemplo, estrutura cristalina, dureza) requer um controle extremamente preciso sobre inúmeras variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química da câmara.

Uma Alternativa: CVD Assistida por Plasma (PECVD)

Para superar a limitação de alta temperatura, variantes como a CVD Assistida por Plasma (PECVD) foram desenvolvidas. A PECVD usa um campo elétrico para gerar um plasma, um estado energizado da matéria.

Este plasma fornece a energia para impulsionar a reação química, permitindo que a deposição ocorra em temperaturas muito mais baixas do que na CVD térmica.

Aplicando a CVD ao Seu Objetivo

Sua decisão de usar CVD deve estar diretamente ligada aos requisitos técnicos do seu produto final.

- Se seu foco principal é revestir formas 3D complexas uniformemente: A CVD é uma escolha excepcional devido à sua capacidade de deposição conforme e que não depende da linha de visão.

- Se você precisa depositar filmes altamente puros, densos ou cristalinos: A reação química controlada da CVD permite a engenharia precisa das propriedades do material que muitas vezes são inatingíveis com outros métodos.

- Se o seu substrato é sensível à temperatura: Você deve considerar variantes de temperatura mais baixa como a CVD Assistida por Plasma (PECVD) para evitar danos ao material.

Em última análise, dominar a CVD é sobre controlar a química na fase de vapor para construir materiais superiores a partir do átomo.

Tabela de Resumo:

| Componente Chave do Processo CVD | Função |

|---|---|

| Gases Precursores | Fornecem os blocos de construção químicos para o filme em estado gasoso. |

| Substrato Aquecido | Atua como catalisador e fundação para a reação química e o crescimento do filme. |

| Câmara de Vácuo | Fornece um ambiente controlado e livre de contaminantes para a reação. |

| Energia Térmica/Plasma | Impulsiona a reação química, decompondo os precursores para formar o filme sólido. |

Pronto para alcançar revestimentos superiores e uniformes em seus componentes mais complexos?

Na KINTEK, somos especializados em soluções avançadas de CVD para aplicações laboratoriais e industriais. Nossa experiência em equipamentos de laboratório e consumíveis garante que você obtenha os revestimentos precisos e de alto desempenho que seus projetos exigem, desde camadas protetoras duráveis até filmes funcionais especializados.

Deixe nossa equipe ajudá-lo a selecionar o sistema CVD certo para seu substrato e requisitos de revestimento específicos. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar suas capacidades de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição