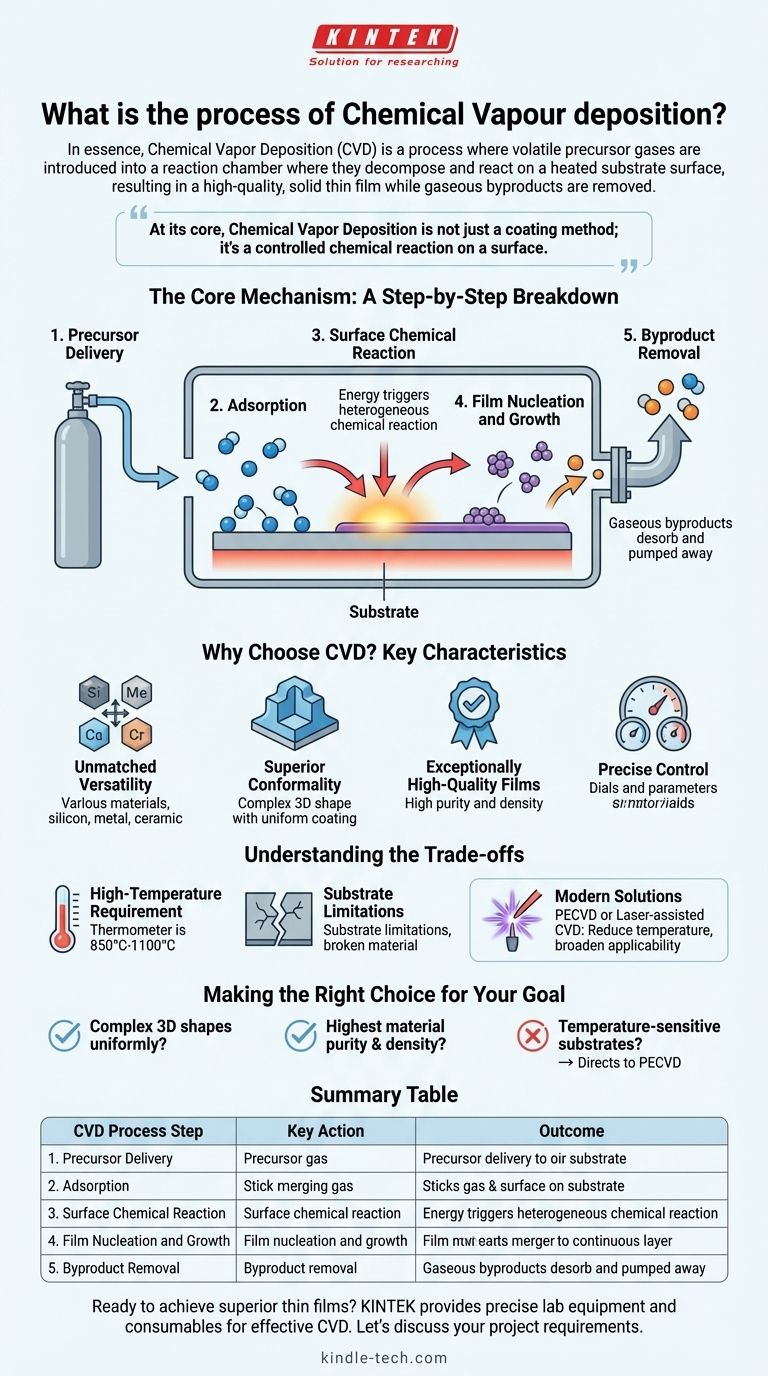

Em essência, a Deposição Química de Vapor (CVD) é um processo onde gases precursores voláteis são introduzidos em uma câmara de reação, onde se decompõem e reagem na superfície de um substrato aquecido. Essa reação química resulta na deposição de um filme fino sólido de alta qualidade no substrato, enquanto os subprodutos gasosos são removidos.

Em sua essência, a Deposição Química de Vapor não é apenas um método de revestimento; é uma reação química controlada em uma superfície. Essa natureza química é a chave para sua capacidade de produzir filmes altamente puros, densos e uniformes, mesmo nas formas mais complexas.

O Mecanismo Central: Uma Análise Passo a Passo

Para realmente entender a CVD, é útil visualizar a jornada das moléculas precursoras de um gás para um filme sólido. Todo o processo depende de uma série de eventos físicos e químicos cuidadosamente controlados.

Passo 1: Entrega do Precursor

O processo começa transportando um ou mais gases reativos, conhecidos como precursores, para uma câmara de deposição. Esses precursores contêm os elementos que, em última análise, formarão o filme final.

Passo 2: Adsorção no Substrato

Uma vez dentro da câmara, as moléculas do gás precursor viajam para o substrato – o material que está sendo revestido. Aqui, elas aderem fisicamente à superfície em um processo chamado adsorção.

Passo 3: A Reação Química da Superfície

Este é o coração da CVD. A energia fornecida pelo substrato aquecido desencadeia uma reação química heterogênea. As moléculas precursoras adsorvidas se decompõem ou reagem entre si diretamente na superfície.

Passo 4: Nucleação e Crescimento do Filme

Os produtos sólidos da reação química começam a formar aglomerados estáveis na superfície, um processo chamado nucleação. Esses núcleos atuam como sementes e, à medida que mais átomos chegam e se ligam a eles, eles crescem e se fundem para formar um filme sólido contínuo.

Passo 5: Remoção de Subprodutos

A reação química quase sempre cria subprodutos gasosos que não fazem parte do filme desejado. Esses resíduos dessorvem da superfície e são transportados para fora da câmara de reação por um fluxo contínuo de gás ou sistema de vácuo.

Por Que Escolher a CVD? Características Principais

A natureza única e baseada em reações da CVD oferece várias vantagens distintas que a tornam um processo crítico em indústrias que vão desde semicondutores até aeroespacial.

Versatilidade Inigualável

A CVD pode ser usada para depositar uma vasta gama de materiais. Isso inclui metais, não-metais como o silício, e camadas cerâmicas ou compostas complexas como carboneto de silício ou nitreto de titânio.

Conformidade Superior

Como o precursor é um gás, ele pode fluir para dentro e ao redor de características intrincadas. Isso confere à CVD excelentes propriedades de "envolvimento", permitindo que ela deposite um filme altamente uniforme em superfícies 3D complexas, algo com que os métodos de linha de visão têm dificuldade.

Filmes de Qualidade Excepcionalmente Alta

Os filmes produzidos por CVD são conhecidos por sua alta pureza e densidade. O processo também tende a resultar em revestimentos com baixa tensão residual e boa estrutura cristalina.

Controle Preciso

Ao ajustar cuidadosamente os parâmetros de deposição – como temperatura, pressão e taxas de fluxo de gás – os operadores podem controlar precisamente a composição química, a estrutura cristalina e o tamanho do grão do filme final.

Compreendendo as Desvantagens

Nenhum processo é perfeito. A limitação primária da CVD tradicional está diretamente ligada à etapa que a torna tão eficaz: a reação química.

A Exigência de Alta Temperatura

A maioria dos processos de CVD requer temperaturas muito altas, tipicamente entre 850°C e 1100°C, para fornecer a energia de ativação necessária para que as reações de superfície ocorram.

Limitações do Substrato

Essa exigência de alta temperatura significa que a CVD não pode ser usada em muitos materiais de substrato, como polímeros ou certos metais com baixos pontos de fusão, pois seriam danificados ou destruídos pelo processo.

Soluções Modernas

Para superar essa limitação, foram desenvolvidas variantes como a CVD Aprimorada por Plasma (PECVD) ou a CVD assistida por laser. Esses métodos usam plasma ou energia laser para impulsionar a reação química, reduzindo significativamente a temperatura do substrato necessária e ampliando a gama de materiais aplicáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente dos requisitos da sua aplicação.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A natureza gasosa da CVD oferece uma conformidade excepcional que é difícil de alcançar com métodos de linha de visão.

- Se o seu foco principal é alcançar a mais alta pureza e densidade de material: A reação química no cerne da CVD produz inerentemente filmes com muito poucas impurezas ou vazios estruturais.

- Se o seu foco principal é trabalhar com substratos sensíveis à temperatura: A CVD tradicional de alta temperatura é provavelmente inadequada, e você deve investigar variantes de baixa temperatura como a PECVD.

Compreender a natureza química fundamental deste processo é o primeiro passo para aproveitar seu poder para a fabricação avançada de materiais.

Tabela Resumo:

| Etapa do Processo CVD | Ação Principal | Resultado |

|---|---|---|

| 1. Entrega do Precursor | Gases reativos são introduzidos na câmara. | Precursores estão disponíveis para reação. |

| 2. Adsorção | Moléculas de gás aderem à superfície aquecida do substrato. | Precursores estão em posição para a reação química. |

| 3. Reação de Superfície | A energia térmica desencadeia a decomposição/reação na superfície. | Material de filme sólido é criado a partir dos precursores gasosos. |

| 4. Nucleação e Crescimento | Átomos sólidos formam aglomerados que crescem e se fundem. | Um filme fino contínuo e de alta qualidade é formado. |

| 5. Remoção de Subprodutos | Resíduos gasosos são dessorvidos e bombeados para fora. | Um depósito de filme puro é deixado no substrato. |

Pronto para obter filmes finos superiores para o seu laboratório?

As reações químicas controladas da CVD são a chave para produzir revestimentos de alta pureza, densos e uniformes, essenciais para P&D e fabricação avançadas. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para implementar a CVD e outras técnicas de deposição de forma eficaz.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução ideal para seus objetivos específicos de substrato e material.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais