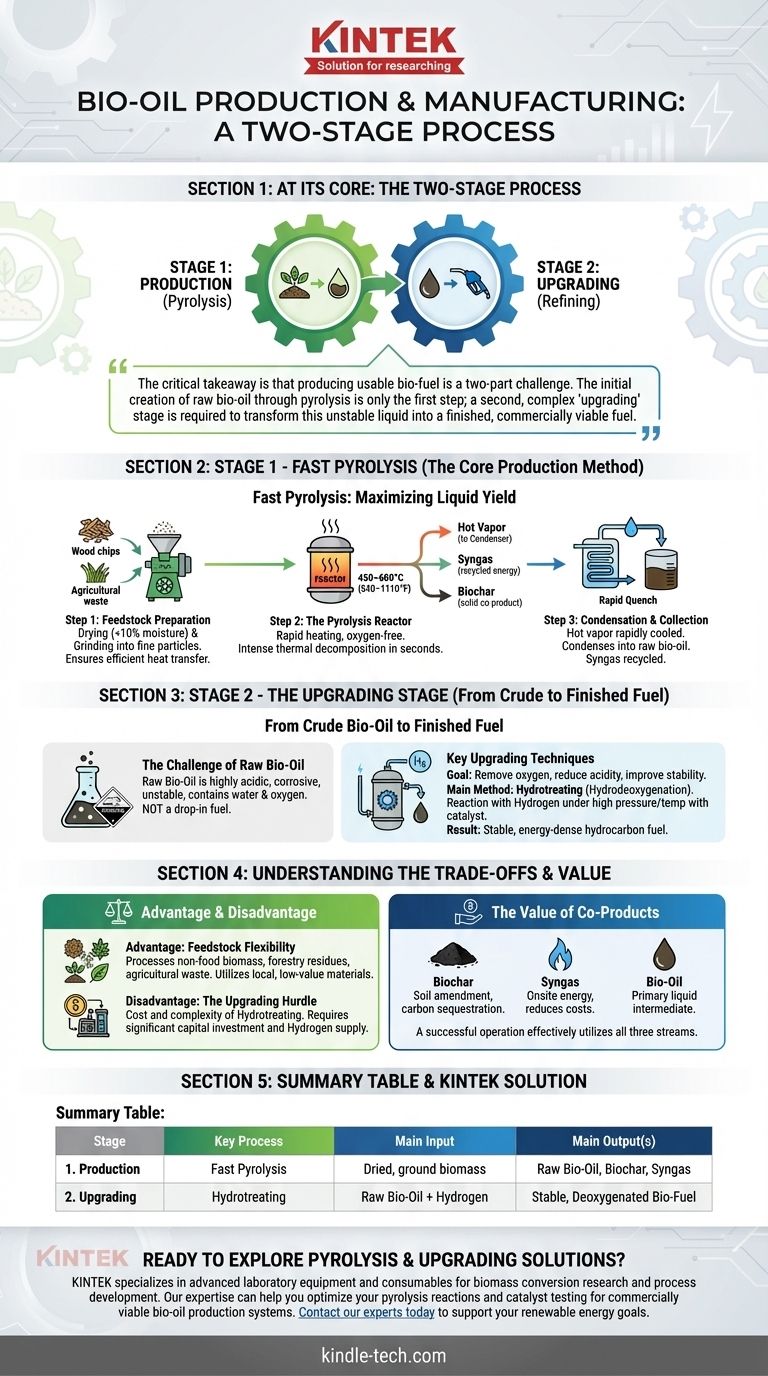

Em sua essência, a produção de bio-óleo é um processo de dois estágios. Primeiro, a biomassa, como madeira ou resíduos agrícolas, é aquecida rapidamente em um ambiente sem oxigênio em um processo chamado pirólise, que a decompõe em vapor. Esse vapor é então rapidamente resfriado e condensado em um líquido conhecido como bio-óleo bruto ou óleo de pirólise.

A conclusão fundamental é que produzir biocombustível utilizável é um desafio de duas partes. A criação inicial de bio-óleo bruto através da pirólise é apenas a primeira etapa; uma segunda etapa complexa de "refino" é necessária para transformar este líquido instável em um combustível final comercialmente viável.

O Método Central de Produção: Pirólise Rápida

A pirólise rápida é a tecnologia central para converter biomassa sólida em bio-óleo líquido. Todo o processo é projetado para maximizar o rendimento líquido, aquecendo a matéria-prima extremamente rápido e, em seguida, resfriando os vapores resultantes com a mesma rapidez.

Etapa 1: Preparação da Matéria-Prima

Antes de entrar no reator, a biomassa bruta deve ser preparada. Isso envolve secar o material até um baixo teor de umidade (tipicamente abaixo de 10%) e moê-lo em partículas finas e uniformes.

A preparação adequada é crucial para garantir a transferência de calor eficiente e reações químicas consistentes dentro do reator de pirólise.

Etapa 2: O Reator de Pirólise

A biomassa preparada é alimentada em um reator aquecido a 450–600°C (840–1110°F) na quase total ausência de oxigênio. O calor intenso causa decomposição térmica, quebrando os polímeros complexos na biomassa em questão de segundos.

Essa decomposição rápida produz três produtos principais: um vapor quente (que se torna bio-óleo), gases não condensáveis (gás de síntese) e um material sólido rico em carbono (biochar).

Etapa 3: Condensação e Coleta

O fluxo de vapor quente é imediatamente direcionado para longe do biochar sólido e passado por um condensador. Aqui, ele é rapidamente resfriado (quenched), fazendo com que as porções condensáveis do vapor se transformem em um líquido escuro e denso.

Este líquido é o bio-óleo bruto. Os gases não condensáveis são frequentemente reciclados para fornecer a energia necessária para aquecer o reator, tornando o processo mais eficiente em termos de energia.

Do Bio-Óleo Bruto ao Combustível Final: A Etapa de Refino

O líquido coletado diretamente do processo de pirólise não é um combustível "drop-in". É um produto intermediário que requer processamento significativo antes de poder ser usado em motores ou refinarias convencionais.

O Desafio do Bio-Óleo Bruto

O bio-óleo bruto é altamente ácido, corrosivo e instável. Ele contém uma quantidade significativa de água (15-30%) e oxigênio, o que o torna quimicamente diferente dos combustíveis de hidrocarbonetos convencionais.

Se deixado sem tratamento, ele engrossará e poderá até mesmo separar-se em fases com o tempo, tornando-o difícil de armazenar e transportar.

Técnicas Chave de Refino

O refino visa remover o oxigênio, reduzir a acidez e melhorar a estabilidade do óleo. O método mais comum é o hidrotratamento (ou hidrodesoxigenação).

Neste processo, o bio-óleo reage com gás hidrogênio sob alta pressão e temperatura na presença de um catalisador. Isso remove átomos de oxigênio (como água) e satura ligações químicas instáveis, resultando em um combustível de hidrocarboneto mais estável e com maior densidade energética, semelhante ao diesel ou à gasolina.

Compreendendo as Compensações

Embora promissora, a via da pirólise para o bio-óleo envolve desafios técnicos e econômicos claros que devem ser considerados.

Vantagem: Flexibilidade da Matéria-Prima

Um grande benefício da pirólise é a sua capacidade de processar uma ampla variedade de biomassa não alimentar. Isso inclui resíduos florestais, resíduos agrícolas (como restolho de milho) e culturas energéticas dedicadas.

Essa flexibilidade permite que a produção de bio-óleo utilize materiais de baixo valor disponíveis localmente, evitando a competição com a produção de alimentos.

Desvantagem: O Obstáculo do Refino

O principal gargalo é o custo e a complexidade do refino. O hidrotratamento requer um investimento de capital significativo para reatores de alta pressão e um fornecimento contínuo de hidrogênio, que é frequentemente produzido a partir de gás natural.

A eficiência e o custo desta etapa de refino são os fatores mais críticos que determinam a viabilidade econômica de uma instalação de bio-óleo.

O Valor dos Coprodutos

A pirólise não produz apenas óleo. O biochar sólido é um coproduto valioso que pode ser vendido como condicionador de solo para melhorar a fertilidade e sequestrar carbono.

Como mencionado, o fluxo de gás de síntese fornece energia no local, reduzindo os custos de energia externa e melhorando a pegada de carbono geral do processo. Uma operação bem-sucedida deve utilizar efetivamente todos os três fluxos de saída.

Fazendo a Escolha Certa para o Seu Objetivo

Sua avaliação do processo de bio-óleo depende inteiramente do seu objetivo.

- Se o seu foco principal for o potencial de energia renovável: Reconheça que a pirólise é uma tecnologia poderosa para converter biomassa volumosa e de baixo valor em um intermediário líquido transportável e com alta densidade energética.

- Se o seu foco principal for o investimento em tecnologia: Concentre sua diligência devida quase inteiramente no custo, eficiência e escalabilidade do processo de refino de retaguarda, pois esta é a chave para produzir um combustível fungível e pronto para o mercado.

- Se o seu foco principal for a engenharia de processos: A chave para um sistema eficiente reside na otimização da transferência de calor do reator e no desenvolvimento de uma estratégia integrada para a utilização de todas as três saídas: o óleo, o biochar e o gás de síntese.

Compreender este processo de duas partes de pirólise e refino é a chave para avaliar o verdadeiro potencial de qualquer tecnologia de bio-óleo.

Tabela de Resumo:

| Estágio | Processo Chave | Entrada Principal | Saída(s) Principal(is) |

|---|---|---|---|

| 1. Produção | Pirólise Rápida | Biomassa seca e moída (madeira, resíduos agrícolas) | Bio-Óleo Bruto, Biochar, Gás de Síntese |

| 2. Refino | Hidrotratamento (Hidrodesoxigenação) | Bio-Óleo Bruto + Hidrogênio | Biocombustível Estável e Desoxigenado |

Pronto para explorar soluções de pirólise e refino para o seu projeto de biocombustível? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa de conversão de biomassa e desenvolvimento de processos. Nossa experiência pode ajudá-lo a otimizar suas reações de pirólise e testes de catalisadores para criar sistemas de produção de bio-óleo eficientes e comercialmente viáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de energia renovável.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade