Em sua essência, o processo do forno de recozimento tipo sino é um método de tratamento térmico de múltiplos estágios projetado para eficiência e precisão. O material, muitas vezes bobinas de aço ou alumínio, é empilhado em uma base estacionária e coberto com um retentor interno selado. Um "sino" maior e móvel contendo elementos de aquecimento é abaixado sobre a montagem, que é então purgada de oxigênio e preenchida com uma atmosfera de gás protetor para os ciclos de aquecimento e resfriamento.

A característica definidora do processo de recozimento tipo sino não é apenas o aquecimento e resfriamento, mas seu uso de um sino de aquecimento móvel e uma atmosfera protetora controlada. Este design maximiza o tempo de atividade do forno e evita a oxidação do material, garantindo resultados consistentes e de alta qualidade em um ambiente de processamento em lote.

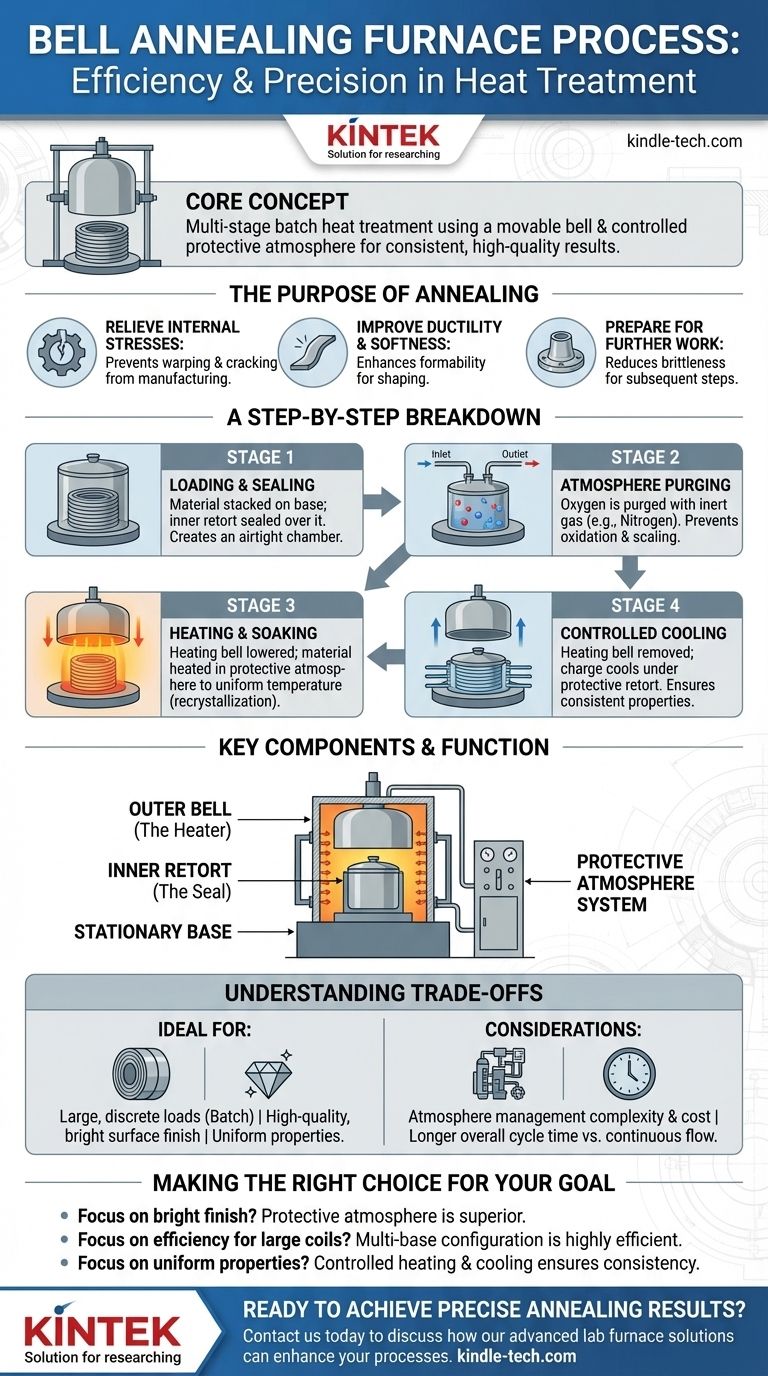

O Propósito do Recozimento Tipo Sino

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material para alcançar propriedades desejáveis específicas. Um forno tipo sino é simplesmente uma ferramenta altamente eficaz para realizar este processo.

Alívio de Tensões Internas

Processos de fabricação como laminação, trefilação ou usinagem introduzem tensões internas significativas nos materiais. O recozimento aquece o material a um ponto em que essas tensões podem relaxar, prevenindo futuras deformações ou rachaduras.

Melhoria da Ductilidade e Suavidade

O objetivo principal de muitas operações de recozimento é tornar um material mais macio e mais dúctil (mais fácil de dobrar e moldar). Isso é alcançado aquecendo-o acima de sua temperatura de recristalização, o que permite que novos grãos livres de tensão se formem em sua estrutura.

Preparação do Material para Trabalho Posterior

Ao tornar o material menos quebradiço e mais maleável, o recozimento o prepara para etapas de fabricação subsequentes, como estampagem, trefilação profunda ou dobra complexa, sem o risco de fratura.

Uma Análise Passo a Passo do Processo

O processo do forno tipo sino é uma sequência cuidadosamente orquestrada projetada para controle e repetibilidade.

Estágio 1: Carregamento e Vedação

Primeiro, a carga (o material a ser tratado) é cuidadosamente empilhada em um leito ou base estacionária. Uma cobertura interna fina e selada, muitas vezes chamada de retentor, é então colocada sobre a carga, criando um recipiente hermético.

Estágio 2: Purga da Atmosfera

Antes do aquecimento, qualquer oxigênio dentro do retentor deve ser removido para evitar oxidação e formação de carepa na superfície do material. O ar é purgado com um gás inerte, tipicamente nitrogênio, até que os níveis de oxigênio sejam insignificantes.

Estágio 3: Aquecimento e Imersão (Soaking)

O sino externo móvel, que contém os elementos de aquecimento, é abaixado sobre o retentor selado. O forno aquece a carga em uma atmosfera protetora controlada (muitas vezes uma mistura de hidrogênio e nitrogênio). O material é mantido em uma temperatura específica por um período definido, conhecido como "imersão" (soaking), para garantir que toda a carga atinja uma temperatura uniforme e que as mudanças microestruturais desejadas ocorram.

Estágio 4: Resfriamento Controlado

Após a conclusão do período de imersão, o sino de aquecimento externo é levantado e movido para outra base para começar a aquecer uma nova carga. A carga original, ainda coberta pelo retentor interno e atmosfera protetora, é deixada para esfriar. Este resfriamento é frequentemente acelerado soprando ar sobre a parte externa do retentor, permitindo uma taxa de resfriamento controlada e consistente que é crucial para alcançar as propriedades finais do material.

Componentes Chave e Sua Função

Entender o hardware revela por que o processo é tão eficaz.

A Base Estacionária

Esta é a fundação onde o material é carregado. Um único sino de aquecimento geralmente atende a múltiplas bases, permitindo que uma carga seja resfriada ou descarregada enquanto outra está sendo aquecida, melhorando drasticamente a eficiência operacional.

O Retentor Interno (A Vedação)

Este recipiente de aço selado é o componente mais crítico para a qualidade. Sua única finalidade é conter a atmosfera protetora e isolar o material do ar externo durante todo o ciclo de aquecimento e resfriamento.

O Sino Externo (O Aquecedor)

Esta é a fornalha real. É uma carcaça isolada revestida com elementos de aquecimento que podem ser movidos de uma base para outra. Essa mobilidade é a chave para o alto rendimento e eficiência do sistema.

O Sistema de Atmosfera Protetora

Este sistema gerencia a mistura precisa e o fluxo de gases como nitrogênio e hidrogênio. É responsável por purgar o oxigênio e manter um ambiente desoxidante durante o ciclo, o que é essencial para um acabamento de superfície limpo e brilhante no produto final.

Entendendo as Compensações (Trade-offs)

Embora altamente eficaz, o processo do forno tipo sino tem características específicas que o tornam adequado para algumas aplicações, mas não para outras.

Processamento em Lote vs. Fluxo Contínuo

Um forno tipo sino é fundamentalmente um processo em lote. Isso é ideal para tratar cargas grandes e discretas, como bobinas de aço, mas é menos eficiente do que um forno contínuo para processar um fluxo constante de peças individuais.

Complexidade do Gerenciamento da Atmosfera

A dependência de uma atmosfera protetora controlada adiciona complexidade e custo. Requer sistemas de controle de gás precisos, protocolos de segurança (especialmente ao usar hidrogênio) e monitoramento diligente para evitar vazamentos nas vedações do retentor.

Tempo de Ciclo

Embora mover o sino de aquecimento melhore a eficiência, o tempo total do ciclo para uma única carga — incluindo purga, aquecimento, imersão e resfriamento — pode ser longo. Isso deve ser considerado no planejamento da produção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto depende inteiramente do seu material e requisitos de produção.

- Se o seu foco principal é um acabamento de superfície brilhante e de alta qualidade: A atmosfera protetora de um forno tipo sino é superior, pois evita oxidação e descoloração.

- Se o seu foco principal é a eficiência operacional para bobinas ou pilhas grandes: A configuração de múltiplas bases permite aquecimento quase contínuo, tornando-o um processo em lote altamente eficiente.

- Se o seu foco principal é alcançar propriedades uniformes do material em uma carga grande: O aquecimento controlado e o resfriamento lento e protegido do processo de recozimento tipo sino garantem consistência em toda a pilha.

Em última análise, o processo de recozimento tipo sino oferece um nível excepcional de controle sobre o ambiente do material, garantindo resultados metalúrgicos previsíveis e de alta qualidade.

Tabela de Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1. Carregamento e Vedação | Material empilhado na base; retentor interno selado sobre ele. | Cria uma câmara hermética para a atmosfera protetora. |

| 2. Purga da Atmosfera | O oxigênio é purgado com gás inerte (ex: Nitrogênio). | Previne a oxidação e a formação de carepa na superfície do material. |

| 3. Aquecimento e Imersão | Sino de aquecimento é abaixado; material é aquecido em atmosfera protetora. | Atinge temperatura uniforme para mudanças microestruturais (recristalização). |

| 4. Resfriamento Controlado | Sino de aquecimento é removido; carga esfria sob o retentor protetor. | Garante propriedades consistentes do material e previne deformação. |

Pronto para alcançar resultados de recozimento precisos e de alta qualidade em seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório robustos, incluindo soluções avançadas de fornos. Nossa experiência garante que você obtenha as ferramentas certas para processos de tratamento térmico controlados, ajudando você a melhorar a ductilidade do material, aliviar tensões internas e alcançar acabamentos brilhantes e livres de oxidação.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos equipamentos de laboratório podem aprimorar seus processos de recozimento e fornecer resultados consistentes e confiáveis para seus materiais e metas de produção específicos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual o papel de um forno de revenido de alta precisão no tratamento do aço 42CrMo4? Otimizar Resistência e Tenacidade

- Quais são as desvantagens do forno de tratamento térmico? Descubra os Custos Ocultos e as Complexidades

- Como os sistemas de sinterização e fusão a alta temperatura auxiliam as ligas V-Si-B? Desbloqueando o desempenho para a fusão nuclear

- Como os fornos de metal são aquecidos? Um Guia para Métodos de Aquecimento a Combustível vs. Elétrico

- Quais características um forno a vácuo deve ter para revestimentos de fase MAX de Cr2AlC? Controles de Precisão para Síntese de Alta Pureza

- O que é um forno de arco de plasma? Alcance Pureza e Controle Incomparáveis para Ligas Especiais

- Quais são as condições no tratamento térmico? Dominando Temperatura, Tempo e Resfriamento para Propriedades Superiores do Metal

- Que tipos de fontes de aquecimento são usadas na brasagem? Escolhendo o Forno Certo para Sua Aplicação