Em essência, o tratamento térmico a vácuo é um método de processamento de materiais onde uma peça é aquecida a uma temperatura específica e depois resfriada de forma controlada, tudo dentro de uma câmara com o ar removido. Ao operar em pressões abaixo dos níveis atmosféricos, o processo elimina gases reativos como o oxigênio, o que previne reações superficiais como oxidação e descarbonetação. Isso permite alterações precisas e limpas na microestrutura interna de um material para melhorar suas propriedades físicas e mecânicas.

O princípio central não é meramente aquecer metal, mas fazê-lo dentro de um vácuo controlado. Este ambiente previne reações superficiais indesejadas e remove impurezas, permitindo um nível de precisão e limpeza inatingível com os métodos tradicionais de tratamento térmico atmosférico.

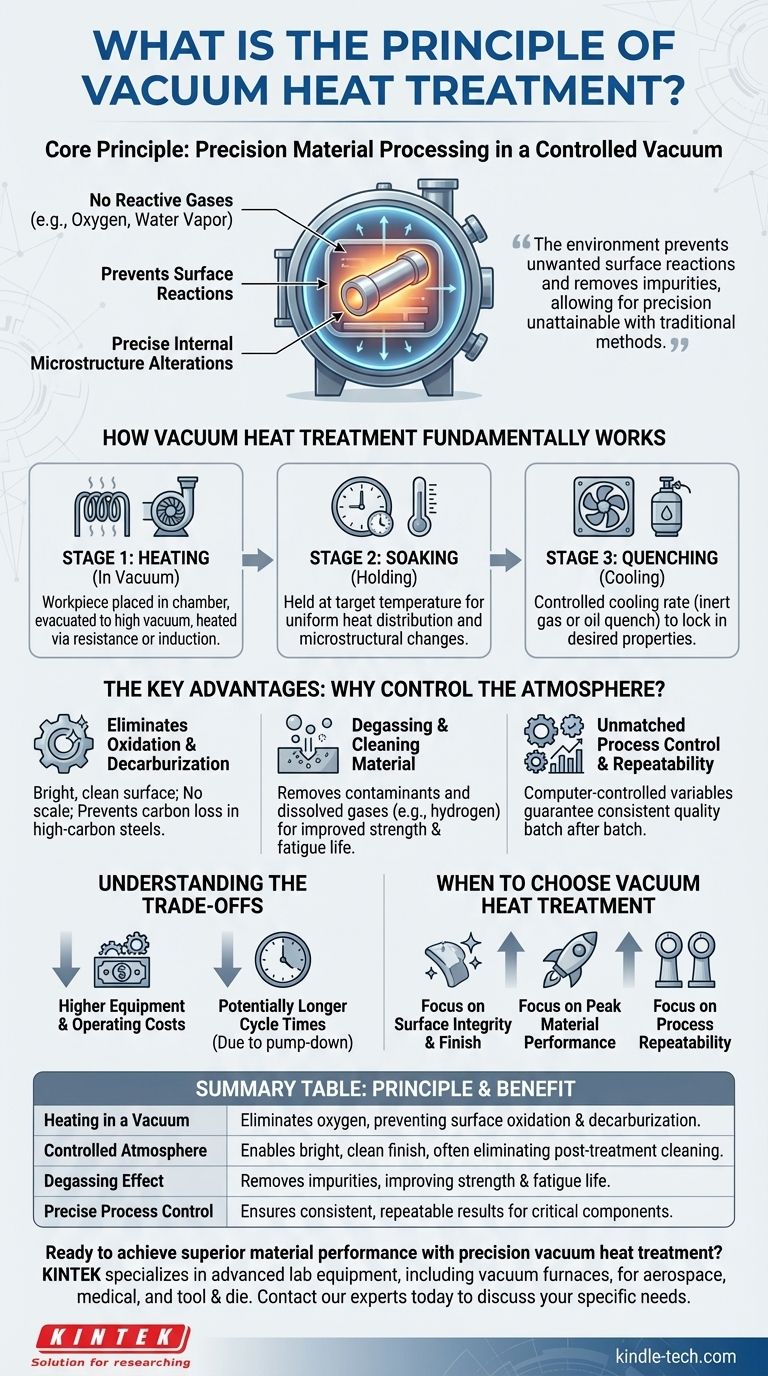

Como o Tratamento Térmico a Vácuo Funciona Fundamentalmente

Para entender o princípio, é melhor dividir o processo em seu ambiente e suas etapas. O vácuo em si é o fator que permite as etapas específicas de aquecimento e resfriamento.

O Princípio do Vácuo

Um vácuo é um espaço com pressão extremamente baixa, criado pela remoção de ar e outros gases. No tratamento térmico, alcançar um alto vácuo (baixa pressão) é crítico porque remove o oxigênio, vapor d'água e outros gases que normalmente reagiriam com a superfície metálica quente.

Esta atmosfera controlada é a característica definidora do processo. Ela permite o aquecimento e resfriamento sem causar carepa, descoloração ou alterações na química da superfície da peça.

As Três Etapas Principais do Processo

Cada ciclo de tratamento térmico a vácuo segue uma sequência precisa e programada de aquecimento, manutenção e resfriamento.

- Aquecimento: A peça é colocada no forno a vácuo, a câmara é evacuada para o nível de vácuo desejado e a peça é aquecida. Isso é tipicamente feito usando elementos de aquecimento internos de resistência ou indução.

- Manutenção (Soaking): Uma vez atingida a temperatura alvo, o material é "mantido" por um período predeterminado. Este tempo de manutenção, calculado com base na espessura e geometria da peça, garante que toda a peça atinja uma temperatura uniforme e que as mudanças microestruturais desejadas possam ocorrer.

- Têmpera (Resfriamento): Após a manutenção, a peça é resfriada a uma taxa específica e controlada para fixar as propriedades desejadas. Isso pode ser feito reabastecendo a câmara com um gás inerte de alta pureza (como nitrogênio ou argônio) para resfriamento por convecção, ou movendo a peça para um tanque de têmpera de óleo integrado, tudo enquanto permanece sob vácuo ou atmosfera controlada.

Por Que Controlar a Atmosfera? As Principais Vantagens

A remoção do ar do processo cria várias vantagens distintas que resolvem problemas comuns encontrados no tratamento térmico tradicional.

Eliminação da Oxidação Superficial e Descarbonetação

Este é o benefício mais significativo. Sem oxigênio, o ferro não pode formar óxido de ferro (carepa ou ferrugem) na superfície. Para aços de alto carbono, também previne que o carbono seja removido da superfície (descarbonetação), o que de outra forma criaria uma camada externa macia.

O resultado é um acabamento de superfície brilhante e limpo que muitas vezes não requer limpeza ou usinagem subsequente, economizando tempo e custo.

Desgaseificação e Limpeza do Material

O vácuo remove ativamente contaminantes de dentro e de fora do material. Isso inclui a vaporização de lubrificação residual da fabricação e a remoção de gases dissolvidos, como o hidrogênio, que podem causar fragilização em ligas sensíveis.

Esse efeito de purificação leva a materiais com melhor resistência, ductilidade e vida útil à fadiga.

Controle de Processo e Repetibilidade Incomparáveis

Os fornos a vácuo modernos são controlados por computador, permitindo a programação precisa e repetível de todas as variáveis do processo: taxas de aquecimento, temperatura, tempo de manutenção, nível de vácuo e taxas de resfriamento.

Isso garante que cada peça em um lote e cada lote subsequente seja processado sob as exatas mesmas condições, garantindo qualidade consistente para componentes críticos.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Sua precisão vem com considerações específicas.

Maiores Custos de Equipamento e Operação

Fornos a vácuo são mais complexos e caros para comprar, operar e manter do que fornos atmosféricos padrão. A necessidade de bombas de vácuo, controles sofisticados e câmaras estanques aumenta o investimento inicial e os custos operacionais contínuos.

Tempos de Ciclo Potencialmente Mais Longos

O tempo necessário para evacuar a câmara até o nível de vácuo desejado pode aumentar o tempo total do ciclo. Embora o aquecimento e o resfriamento possam ser rápidos, o tempo total "do chão ao chão" pode ser maior do que para um processo atmosférico menos preciso.

Nem Sempre Necessário

Para aços de baixo carbono ou componentes não críticos onde uma camada de carepa superficial é aceitável (e pode até ser removida posteriormente), o custo e a complexidade adicionais do processamento a vácuo podem ser desnecessários. A escolha sempre depende dos requisitos da aplicação final.

Quando Escolher o Tratamento Térmico a Vácuo

Use os princípios do processo para guiar sua decisão com base em seu objetivo de engenharia principal.

- Se seu foco principal é a integridade da superfície e o acabamento: Escolha o processamento a vácuo para produzir peças brilhantes e limpas, livres de oxidação e descarbonetação, eliminando a necessidade de limpeza pós-tratamento.

- Se seu foco principal é o desempenho máximo do material: Use o tratamento térmico a vácuo por sua capacidade de desgaseificar e purificar ligas sensíveis, o que é crítico para aplicações de alta tensão nas indústrias aeroespacial, médica e de ferramentas e matrizes.

- Se seu foco principal é a repetibilidade do processo: Escolha um forno a vácuo por seu controle preciso por computador, garantindo que cada componente crítico atenda às mesmas especificações metalúrgicas exatas, lote após lote.

Em última análise, o princípio do tratamento térmico a vácuo é sobre alcançar controle ambiental total para produzir propriedades de material superiores, mais limpas e mais consistentes.

Tabela Resumo:

| Princípio Chave | Benefício |

|---|---|

| Aquecimento a Vácuo | Elimina o oxigênio, prevenindo a oxidação superficial e a descarbonetação. |

| Atmosfera Controlada | Permite um acabamento brilhante e limpo, muitas vezes eliminando a limpeza pós-tratamento. |

| Efeito de Desgaseificação | Remove impurezas e gases dissolvidos, melhorando a resistência e a vida útil à fadiga. |

| Controle Preciso do Processo | Garante resultados consistentes e repetíveis para componentes críticos. |

Pronto para alcançar desempenho superior do material com tratamento térmico a vácuo de precisão?

A KINTEK é especializada em equipamentos avançados de laboratório, incluindo fornos a vácuo, para ajudá-lo a produzir peças mais limpas, mais fortes e mais consistentes. Seja na indústria aeroespacial, médica ou de fabricação de ferramentas e matrizes, nossas soluções são projetadas para máxima confiabilidade e repetibilidade.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de tratamento térmico a vácuo podem atender às suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento