Na ciência dos materiais, a sinterização sem pressão é um método de compactação e formação de uma massa sólida a partir de um pó, aplicando calor sem o uso de pressão mecânica externa. Este processo depende unicamente da difusão atômica, impulsionada pela energia térmica, para unir partículas e reduzir o espaço poroso entre elas. É uma técnica fundamental para a produção de uma ampla gama de componentes cerâmicos e metálicos.

A distinção central da sinterização sem pressão é a sua dependência exclusiva do calor para densificar materiais, em contraste com métodos que utilizam força externa. Isso a torna um processo mais simples e, muitas vezes, mais econômico, mas que depende muito da composição do material e do controle preciso da temperatura para atingir a densidade desejada.

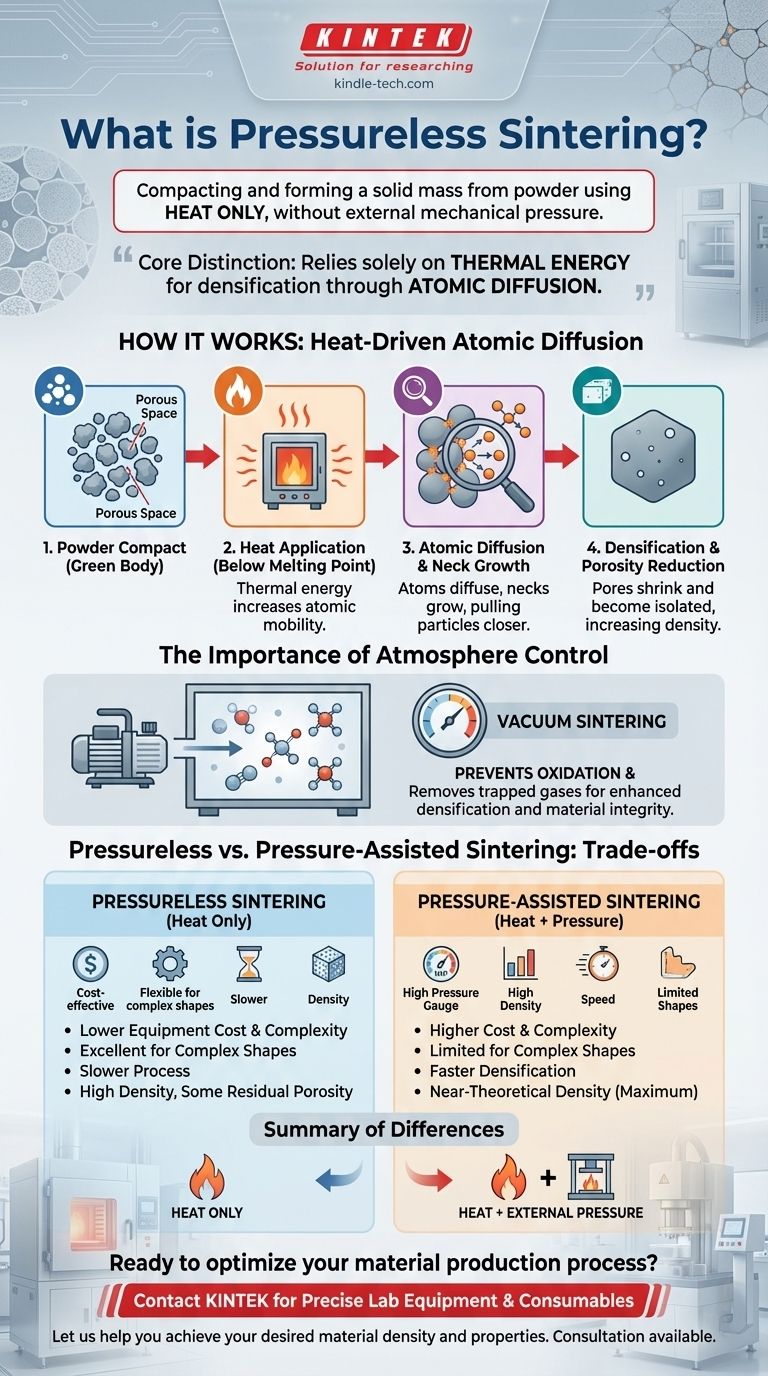

Como Funciona a Sinterização Sem Pressão

A sinterização sem pressão transforma um pó solto em um objeto denso e sólido, controlando cuidadosamente a temperatura e a atmosfera. O mecanismo baseia-se na minimização da energia superficial das partículas de pó.

O Papel da Energia Térmica

Quando um pó compactado (conhecido como "corpo verde") é aquecido a uma temperatura abaixo do seu ponto de fusão, os átomos ganham uma energia térmica significativa. Essa energia permite que eles se movam e se difundam através dos pontos de contato entre as partículas individuais.

Esse movimento atômico faz com que os "pescoços" entre as partículas cresçam, aproximando gradualmente as partículas e encolhendo os vazios, ou poros, que existem entre elas.

Eliminando a Porosidade e Aumentando a Densidade

O objetivo principal da sinterização é eliminar a porosidade e criar uma peça final densa e forte. À medida que o processo continua, a rede de poros interconectados encolhe e, eventualmente, se fragmenta em poros isolados e fechados.

Com tempo suficiente na temperatura de sinterização, esses poros isolados também podem encolher e desaparecer, levando a um produto com alta densidade e propriedades mecânicas melhoradas, como dureza e resistência.

A Importância do Controle da Atmosfera

Muitas operações de sinterização sem pressão são realizadas em atmosfera controlada ou a vácuo. A sinterização a vácuo é uma forma comum e altamente eficaz de sinterização sem pressão.

Ao remover o ar e outros gases, o vácuo previne a oxidação e outras reações químicas indesejadas que poderiam comprometer a integridade do material. Também ajuda a remover gases retidos no compacto de pó, auxiliando ainda mais o processo de densificação.

Sinterização Sem Pressão vs. Sinterização Assistida por Pressão

Para entender completamente a sinterização sem pressão, é crucial contrastá-la com métodos que utilizam força externa.

A Abordagem Sem Pressão

Este método é definido pela ausência de pressão externa. Seu sucesso depende inteiramente da capacidade inerente do material de densificar sob calor. É particularmente eficaz para certas cerâmicas, metais em pó e compósitos metal-cerâmica graduados.

A Abordagem Assistida por Pressão

Em contraste, métodos como a prensa isostática a quente (HIP) ou a prensa a quente aplicam alta temperatura e alta pressão externa simultaneamente. A força mecânica auxilia fisicamente no colapso dos poros e na consolidação do pó.

Esta abordagem é usada para materiais difíceis de sinterizar apenas com calor ou quando atingir uma densidade teórica próxima de 100% é crítico para o desempenho.

Compreendendo as Trocas

A escolha entre métodos sem pressão e assistidos por pressão envolve a avaliação de um conjunto claro de trocas relacionadas a custo, complexidade e propriedades da peça final.

Vantagens da Sinterização Sem Pressão

Por não exigir equipamentos complexos e caros de alta pressão, a sinterização sem pressão é geralmente mais custo-efetiva.

O processo também é altamente flexível, permitindo a produção de formas complexas que seriam difíceis ou impossíveis de formar dentro de uma prensa mecânica. Fornos modernos oferecem altos níveis de automação e controle preciso do processo.

Limitações e Desafios

A principal limitação é que a sinterização sem pressão pode não atingir a mesma densidade final que os métodos assistidos por pressão. Alguma porosidade residual pode permanecer, o que pode ser inaceitável para aplicações de alto desempenho.

O processo também pode ser mais lento, exigindo tempos de retenção mais longos em altas temperaturas. Além disso, seu sucesso depende muito da qualidade e das características do pó inicial.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização sem pressão depende dos requisitos específicos do seu material e componente final.

- Se o seu foco principal é a relação custo-benefício e a produção de formas complexas: A sinterização sem pressão é frequentemente a escolha superior, desde que seu material possa atingir a densidade necessária apenas com calor.

- Se o seu foco principal é atingir a densidade máxima ou processar materiais difíceis de sinterizar: Um método assistido por pressão provavelmente será necessário para forçar a consolidação e eliminar toda a porosidade residual.

Compreender essa diferença fundamental entre usar apenas calor versus calor com força é a chave para selecionar o processo de fabricação ideal para o seu material.

Tabela Resumo:

| Aspecto | Sinterização Sem Pressão | Sinterização Assistida por Pressão (ex: HIP) |

|---|---|---|

| Força Motriz Primária | Calor (Difusão Atômica) | Calor + Pressão Mecânica Externa |

| Densidade Típica Atingida | Alta, mas pode ter porosidade residual | Densidade próxima da teórica (Muito alta) |

| Custo e Complexidade do Equipamento | Menor | Maior |

| Adequação para Formas Complexas | Excelente | Limitada |

| Ideal Para | Produção econômica de cerâmicas, muitos metais | Aplicações de alto desempenho que exigem densidade máxima |

Pronto para otimizar seu processo de produção de materiais?

A sinterização sem pressão é uma solução poderosa e econômica para criar componentes complexos a partir de pós. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para aperfeiçoar seu processo de sinterização, desde fornos com controle exato de temperatura até sistemas de vácuo para gerenciamento de atmosfera.

Deixe-nos ajudá-lo a alcançar a densidade e as propriedades do material que sua aplicação exige. Entre em contato com nossa equipe hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade