Em sua essência, a fonte de alimentação para um forno de indução é um sistema de energia CA especializado. Não é uma simples conexão à rede elétrica, mas uma unidade sofisticada projetada para converter a energia padrão da concessionária na voltagem e frequência precisas necessárias para fundir metal. Este sistema funciona em conjunto com capacitores e uma unidade de controle para gerar campos magnéticos poderosos e oscilantes dentro da bobina de indução do forno, que por sua vez induz intensas correntes elétricas diretamente no material a ser fundido.

A fonte de alimentação de um forno de indução não é meramente uma fonte de eletricidade; é um sistema de controle integrado. Sua função principal é converter a energia padrão da rede em uma corrente de alta intensidade, com frequência precisamente controlada e adaptada ao tamanho do forno e ao material que está sendo fundido.

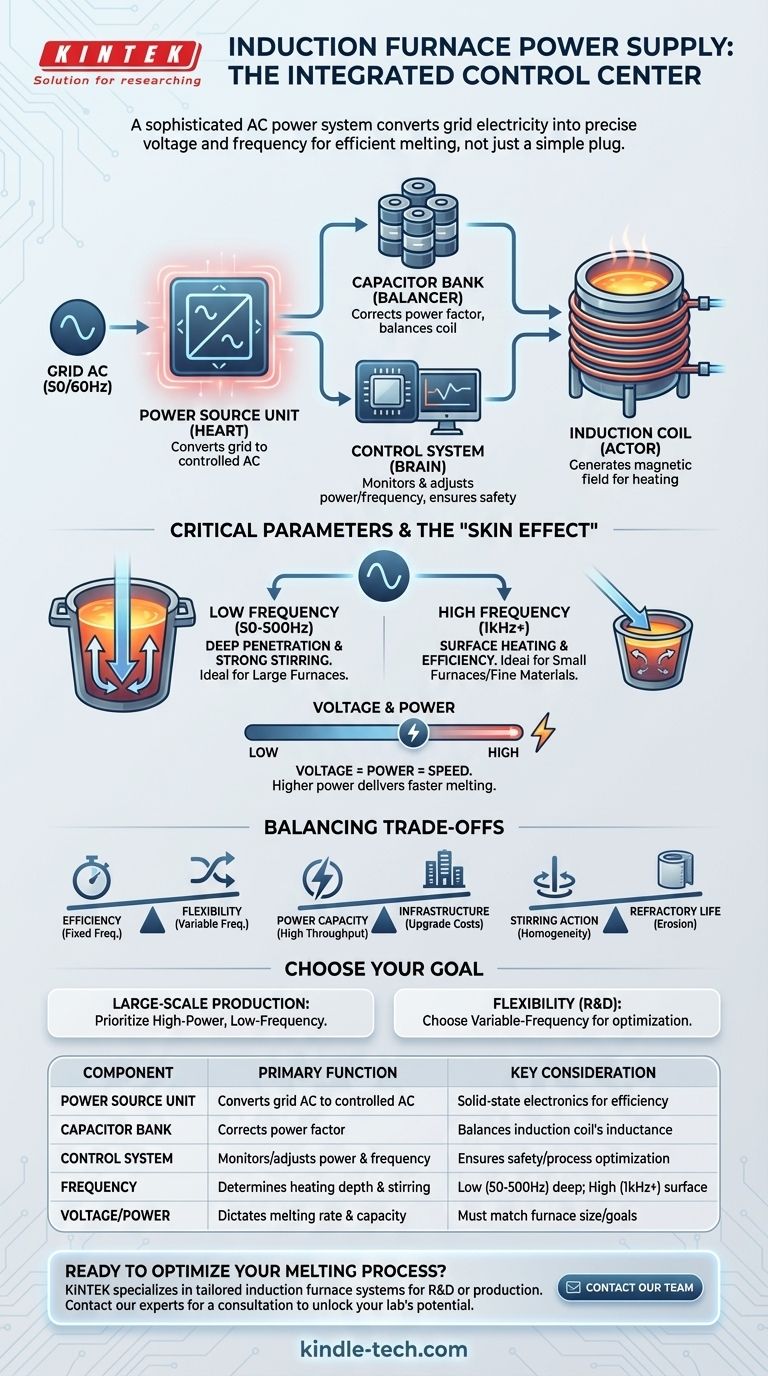

A Anatomia de um Sistema de Alimentação de Forno de Indução

Para entender o forno, você deve primeiro entender os componentes que o impulsionam. A "fonte de alimentação" é, na verdade, um sistema de peças interconectadas trabalhando em harmonia.

A Unidade da Fonte de Alimentação

Este é o coração do sistema. Ela recebe energia CA trifásica padrão da rede (tipicamente a 50 ou 60 Hz) e a converte. Sistemas modernos usam eletrônica de estado sólido para primeiro retificar a CA para CC e, em seguida, invertê-la de volta para uma CA monofásica em uma nova frequência precisamente controlada.

O Banco de Capacitores

A bobina de indução no forno é um indutor maciço. Para operar eficientemente, essa indutância deve ser equilibrada. Um banco de capacitores é conectado em paralelo com a bobina para corrigir o fator de potência, garantindo que a quantidade máxima de energia seja transferida para o metal e não desperdiçada.

O Sistema de Controle

Este é o cérebro da operação. O sistema de controle monitora o processo de fusão e oferece ao operador controle preciso sobre o nível de potência e a frequência. Ele garante que o forno opere com segurança e eficiência, ajustando a saída para corresponder aos requisitos específicos da fusão.

A Bobina de Indução

Embora tecnicamente parte do corpo do forno, a bobina de indução é o componente final do circuito elétrico. Esta grande bobina de cobre resfriada a água recebe a energia de alta corrente e frequência controlada do sistema de alimentação. A corrente que flui através dela gera o poderoso campo magnético que é a base do aquecimento por indução.

Por Que Frequência e Voltagem São Críticas

A eficácia de um forno de indução é definida pelas características da energia que lhe é fornecida. A voltagem e a frequência não são arbitrárias; são parâmetros de engenharia fundamentais.

O Papel da Frequência

A frequência da energia CA determina como o campo magnético interage com a carga metálica. Isso é conhecido como "efeito pelicular", onde frequências mais altas concentram a corrente induzida perto da superfície do material.

- Baixas Frequências (por exemplo, 50 Hz - 500 Hz): Essa energia penetra mais profundamente na fusão, criando uma forte ação de agitação. Isso é ideal para grandes fornos que fundem grandes pedaços de sucata, pois promove a uniformidade de temperatura e química.

- Médias a Altas Frequências (por exemplo, 1 kHz - 10 kHz+): Essa energia é mais concentrada na superfície. É altamente eficiente para fornos menores, fusão de materiais mais finos ou aplicações onde menos agitação é desejada.

A Importância da Voltagem e da Potência

A voltagem aplicada ao sistema determina a potência máxima que pode ser fornecida à bobina. Um nível de potência mais alto se traduz diretamente em uma taxa de fusão mais rápida. Garantir que a fonte de alimentação possa atender à demanda do forno é essencial para atingir as metas de produção.

Compreendendo as Compensações

Selecionar ou operar uma fonte de alimentação envolve equilibrar fatores concorrentes. Não existe uma única solução "melhor", apenas aquela que é adequada para a aplicação.

Eficiência vs. Flexibilidade

Uma fonte de alimentação de frequência fixa projetada para um forno e material específicos pode ser altamente eficiente. No entanto, uma fonte de frequência variável oferece a flexibilidade para fundir eficientemente diferentes tamanhos de lote ou tipos de material, muitas vezes com um custo inicial e complexidade mais altos.

Capacidade de Potência vs. Infraestrutura

Um forno de alta potência pode aumentar drasticamente a produção, mas impõe demandas significativas à infraestrutura elétrica de uma instalação. O custo de atualização de transformadores, disjuntores e cabeamento deve ser considerado na decisão de instalar um sistema mais potente.

Ação de Agitação vs. Vida Útil do Refratário

A forte ação de agitação criada por fontes de alimentação de baixa frequência é excelente para a homogeneidade metalúrgica. No entanto, esse movimento vigoroso também pode acelerar a erosão do revestimento refratário do forno, levando a maiores custos de manutenção e tempo de inatividade.

Fazendo a Escolha Certa para o Seu Objetivo

Seus objetivos operacionais devem ditar sua estratégia de fonte de alimentação.

- Se seu foco principal é a produção consistente em larga escala: Priorize um sistema de alta potência e baixa frequência que seja precisamente compatível com o tamanho do seu forno para máxima taxa de fusão e agitação metalúrgica.

- Se seu foco principal é a flexibilidade para P&D ou ligas especiais: Uma fonte de alimentação de frequência variável é a escolha superior, pois permite otimizar o aquecimento e a agitação para uma ampla gama de materiais e tamanhos de lote.

Em última análise, ver a fonte de alimentação como o centro de controle integrado do forno — e não apenas seu plugue — é a chave para desbloquear a eficiência e a qualidade operacional.

Tabela Resumo:

| Componente | Função Primária | Consideração Chave |

|---|---|---|

| Unidade da Fonte de Alimentação | Converte CA da rede para CA controlada | Eletrônica de estado sólido para eficiência |

| Banco de Capacitores | Corrige o fator de potência para eficiência | Equilibra a indutância da bobina de indução |

| Sistema de Controle | Monitora e ajusta potência e frequência | Garante segurança e otimização do processo |

| Frequência | Determina a profundidade de aquecimento e agitação | Baixa (50-500Hz) para agitação profunda; Alta (1kHz+) para aquecimento de superfície |

| Voltagem/Potência | Dita a taxa de fusão e capacidade | Deve corresponder ao tamanho do forno e às metas de produção |

Pronto para otimizar seu processo de fusão? A fonte de alimentação certa é crítica para eficiência, qualidade e flexibilidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo sistemas de forno de indução adaptados às suas necessidades específicas de P&D ou produção. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para atingir seus objetivos metalúrgicos.

Entre em contato com nossa equipe hoje para uma consulta personalizada e desbloqueie todo o potencial do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação