Em sua essência, a tecnologia de arco de plasma é um processo que utiliza uma descarga elétrica de alta energia, ou arco, para criar um estado da matéria conhecido como plasma. Este gás superaquecido e ionizado é então precisamente direcionado para manipular materiais em nível atômico. Isso permite técnicas de fabricação avançadas, principalmente para aplicar revestimentos especializados ou para fundir rapidamente materiais em pó em uma massa sólida.

A tecnologia de arco de plasma não é uma ferramenta única, mas um princípio poderoso. Ela aproveita a eletricidade para criar um jato de plasma controlado e de alta energia, que pode ser usado tanto para depositar novo material em uma superfície quanto para sinterizar rapidamente materiais em pó em objetos densos e sólidos.

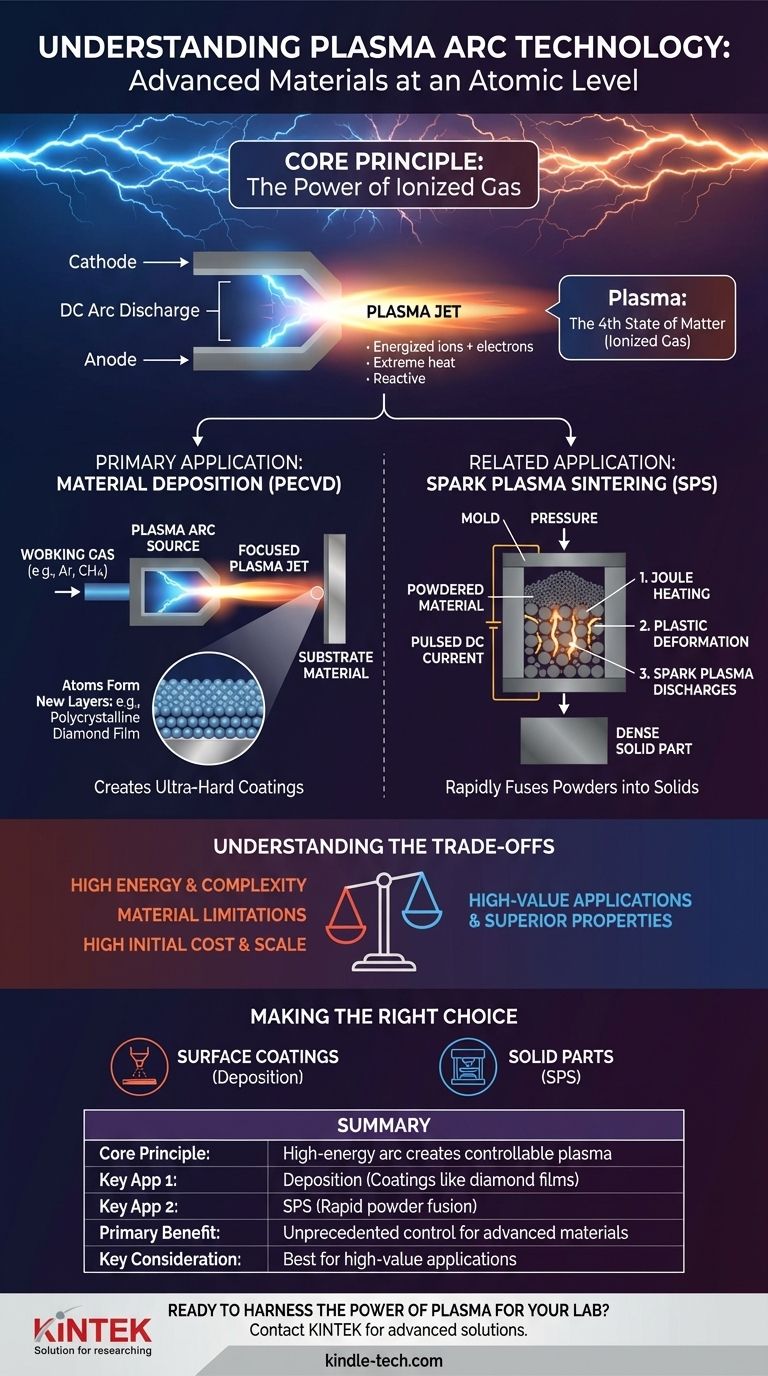

O Princípio Fundamental: Geração de Plasma a partir de um Arco

A tecnologia de arco de plasma é fundamentalmente sobre conversão de energia. Ela transforma energia elétrica em energia térmica e cinética, criando e controlando o plasma.

O Que É Plasma?

O plasma é frequentemente chamado de quarto estado da matéria, ao lado de sólido, líquido e gás. É um gás que foi energizado a ponto de seus átomos serem despojados de seus elétrons, criando uma mistura de íons carregados e elétrons livres. Este estado torna o plasma eletricamente condutor e altamente reativo.

Como um Arco Elétrico Cria Plasma

O processo começa criando uma poderosa descarga de arco DC entre dois eletrodos: um cátodo e um ânodo. Este arco é uma corrente elétrica intensa e sustentada fluindo através de um gás. A imensa energia do arco aquece rapidamente o gás a temperaturas extremas.

Este calor extremo ioniza os átomos do gás, convertendo o gás em um plasma de alta temperatura. O gás de trabalho é efetivamente transformado em uma ferramenta controlável e de alta energia.

O Papel dos Gases de Trabalho

O gás específico utilizado, conhecido como gás de trabalho, determina o resultado final. Gases como Argônio (Ar) fornecem um jato de plasma inerte e de alta energia, enquanto gases reativos como Metano (CH4) ou Hidrogênio (H2) podem participar de reações químicas para formar novos materiais.

Aplicação Primária: Deposição de Material

Um dos usos mais comuns da tecnologia de arco de plasma é a deposição de filmes finos e revestimentos. Este processo é frequentemente chamado de Deposição Química a Vapor Aprimorada por Plasma (PECVD) ou, neste caso específico, injeção de plasma de arco DC.

Criação de Revestimentos Ultra-Rígidos

Um excelente exemplo é a criação de filmes de diamante sintético. Ao usar uma mistura de gás de trabalho contendo metano (CH4), o arco de plasma fornece a energia necessária para quebrar as moléculas de metano.

O Processo de Deposição Explicado

O plasma gerado é ejetado da fonte do arco em altíssima velocidade, impulsionado pela pressão do gás e campos eletromagnéticos. Isso cria um jato de plasma focado que é direcionado para um material alvo, conhecido como substrato.

Como os Átomos Formam Novas Camadas

Quando o plasma de alta energia atinge o substrato, os átomos de carbono do metano são depositados na superfície. A energia e as condições são tão precisas que esses átomos de carbono se ligam para formar um forte filme de diamante policristalino, criando uma superfície com dureza e durabilidade excepcionais.

Outra Aplicação Chave: Sinterização por Plasma de Faísca (SPS)

Embora nem sempre utilize um "arco" visível, a Sinterização por Plasma de Faísca (SPS) é uma tecnologia relacionada que usa efeitos de plasma para fundir rapidamente pós em um sólido.

Fusão de Pós em Sólidos

A SPS é um método de prototipagem rápida usado para criar peças densas e sólidas a partir de um pó inicial. O pó é colocado em um molde, e uma corrente DC pulsada de alta amperagem é passada diretamente através dele.

Como a SPS Funciona

Este processo combina três efeitos principais. Primeiro, o aquecimento Joule da corrente aquece rapidamente as partículas de pó. Segundo, alta pressão é aplicada para promover a deformação plástica. Terceiro, a corrente pulsada gera descargas de plasma de faísca entre as partículas, limpando suas superfícies e acelerando a fusão.

Por Que É Mais Rápido Que Métodos Tradicionais

Comparado à sinterização por prensagem a quente tradicional, que depende de aquecimento externo, a SPS aquece o material direta e internamente. Essa eficiência dramática permite tempos de sinterização muito mais rápidos e frequentemente resulta em materiais com propriedades superiores.

Compreendendo as Compensações

Embora poderosas, as tecnologias de arco de plasma não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Alta Energia, Alta Complexidade

Esses processos envolvem temperaturas extremas e altas energias elétricas, exigindo equipamentos sofisticados e sistemas de controle precisos. Variáveis como taxa de fluxo de gás, corrente, tensão e pressão devem ser gerenciadas cuidadosamente para alcançar o resultado desejado.

Limitações de Material e Substrato

A escolha do gás de trabalho e do material do substrato é crítica. As altas temperaturas podem danificar substratos sensíveis, e nem todos os materiais podem ser efetivamente depositados ou sinterizados usando esses métodos.

Alto Custo Inicial e Escala

O equipamento para deposição por arco de plasma e SPS é especializado e caro. Isso torna a tecnologia mais adequada para aplicações de alto valor onde as propriedades do material resultantes — como dureza ou densidade — justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esta tecnologia, você deve primeiro definir seu objetivo de fabricação. O método específico que você escolher depende inteiramente se você está construindo sobre um material ou construindo com um material.

- Se o seu foco principal é criar filmes finos ou revestimentos de superfície: Você usará uma técnica de deposição de plasma para direcionar um jato de plasma reativo para um substrato.

- Se o seu foco principal é criar rapidamente peças densas e sólidas a partir de pó: Você usará a Sinterização por Plasma de Faísca (SPS) para passar uma corrente pulsada diretamente através do material em pó sob pressão.

Em última análise, a tecnologia de arco de plasma oferece aos engenheiros um controle sem precedentes sobre a matéria, permitindo a criação de materiais avançados que antes eram impossíveis de fabricar.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Usa um arco elétrico de alta energia para criar um gás ionizado controlável (plasma). |

| Aplicação Chave 1 | Deposição de Material (PECVD): Cria revestimentos ultra-rígidos como filmes de diamante em substratos. |

| Aplicação Chave 2 | Sinterização por Plasma de Faísca (SPS): Funde rapidamente materiais em pó em peças densas e sólidas. |

| Benefício Primário | Controle sem precedentes sobre a matéria para criar materiais avançados com propriedades superiores. |

| Consideração Chave | Alto custo inicial e complexidade; mais adequado para aplicações de alto valor. |

Pronto para Aproveitar o Poder do Plasma para o Seu Laboratório?

A tecnologia de arco de plasma permite a criação de materiais avançados com propriedades excepcionais. Seja qual for o seu objetivo – aplicar revestimentos ultra-rígidos e resistentes ao desgaste ou prototipar rapidamente componentes densos a partir de pó – ter o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas para processos aprimorados por plasma. Podemos ajudá-lo a identificar a tecnologia certa para alcançar seus objetivos em ciência dos materiais, melhorar seus resultados de pesquisa e acelerar seu ciclo de desenvolvimento.

Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seu trabalho. Vamos transformar seus desafios de materiais em avanços.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura