Em sua essência, a física da sinterização trata da difusão atômica. É um processo ativado termicamente onde partículas individuais de um material, aquecidas a uma temperatura abaixo do seu ponto de fusão, se fundem. O calor adicionado dá aos átomos energia suficiente para migrar através das fronteiras onde as partículas se tocam, eliminando gradualmente os espaços vazios entre elas e formando uma única massa sólida densificada.

A sinterização é fundamentalmente impulsionada por uma redução na energia superficial. Uma coleção de pós finos possui uma enorme quantidade de área superficial de alta energia. Ao aquecer o pó, você permite que os átomos se movam e substituam essas interfaces sólido-gás de alta energia por interfaces sólido-sólido de menor energia (conhecidas como contornos de grão), o que faz com que o material se densifique e se fortaleça.

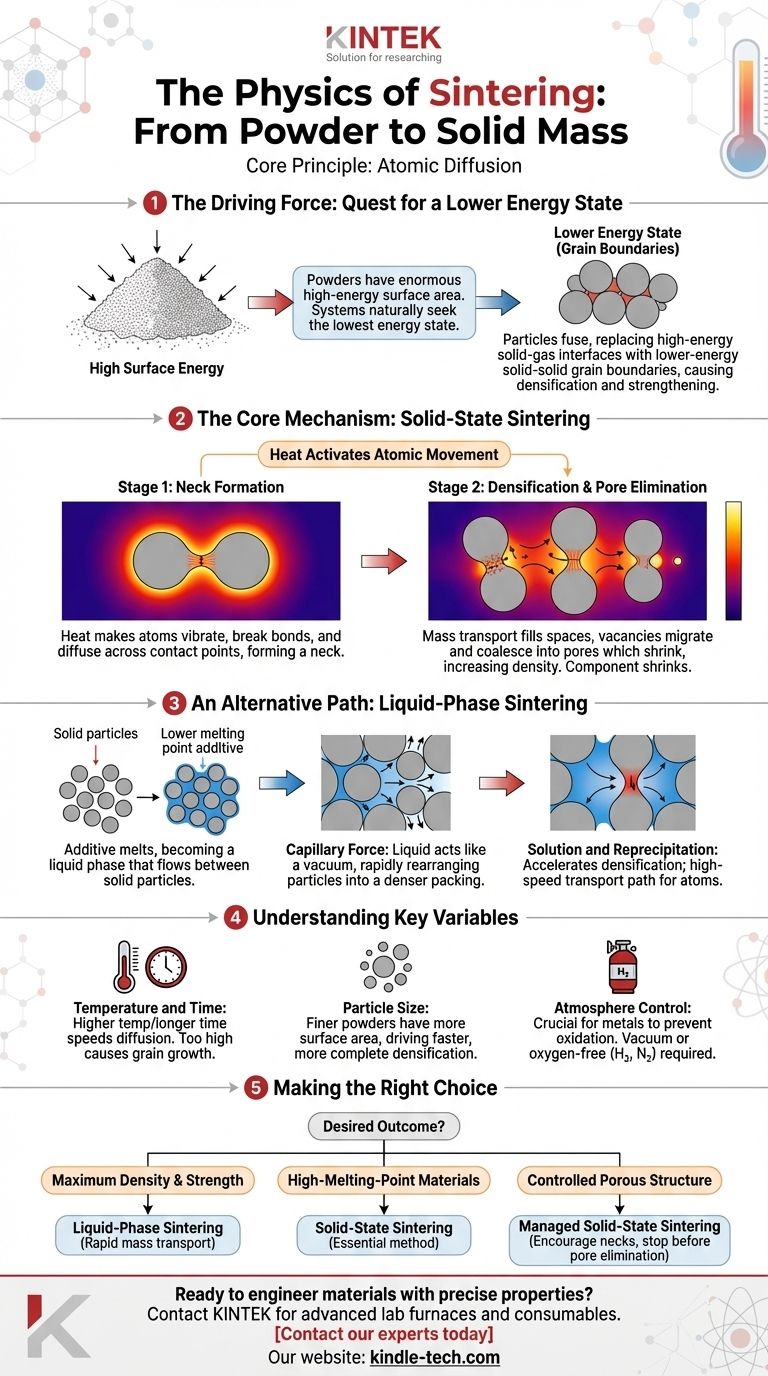

A Força Motriz: Por Que a Sinterização Acontece

A Busca por um Estado de Menor Energia

Uma pilha de pó fino tem uma área superficial excepcionalmente alta em relação ao seu volume. De uma perspectiva termodinâmica, essa superfície representa um estado de alta energia. Como uma bola rolando ladeira abaixo, os sistemas físicos buscam naturalmente o estado de menor energia possível.

A sinterização é o mecanismo que permite que o compacto de pó se mova em direção a esse estado de menor energia.

Substituindo Superfícies por Contornos de Grão

O processo funciona eliminando a área superficial das partículas individuais de pó. À medida que as partículas se fundem, as superfícies que antes estavam expostas à atmosfera do forno são transformadas em contornos internos entre os cristais, conhecidos como contornos de grão.

Um contorno de grão sólido-sólido tem energia significativamente menor do que uma superfície sólido-gás. Essa redução líquida na energia do sistema é a força motriz termodinâmica fundamental por trás de todo o processo de sinterização.

O Mecanismo Central: Sinterização em Estado Sólido

Ativando o Movimento Atômico com Calor

O calor fornece a energia cinética para que a sinterização ocorra. Embora a temperatura seja mantida abaixo do ponto de fusão do material, ela é alta o suficiente para fazer com que os átomos vibrem vigorosamente dentro de sua rede cristalina.

Essa vibração permite que os átomos quebrem suas ligações, se movam para sítios de rede vazios adjacentes (lacunas) e se difundam através do material ao longo do tempo.

Estágio 1: Formação de Pescoço

No início do processo, as partículas estão se tocando apenas em pontos infinitesimalmente pequenos. Quando o calor é aplicado, os átomos começam a se difundir através desses pontos de contato.

Esse movimento de material forma uma pequena ponte, ou "pescoço", entre as partículas adjacentes. A formação desses pescoços é o primeiro passo para fundir o pó em uma estrutura coerente.

Estágio 2: Densificação e Eliminação de Poros

À medida que o processo continua, o transporte de massa ocorre em uma escala maior. Os átomos se movem do volume das partículas em direção aos pescoços em crescimento, preenchendo efetivamente o espaço entre eles.

Simultaneamente, as lacunas (os espaços vazios que os átomos deixam para trás) migram para longe dos pescoços em crescimento e coalescem em poros, que então encolhem e são gradualmente eliminados. Isso faz com que todo o componente encolha e aumente de densidade, uma característica crítica que deve ser levada em consideração no projeto inicial do molde.

Um Caminho Alternativo: Sinterização em Fase Líquida

Quando um Líquido Ajuda

Em alguns processos, um aditivo com um ponto de fusão mais baixo é misturado com o pó primário. Quando aquecido, esse aditivo derrete e se torna uma fase líquida que flui para os espaços entre as partículas sólidas.

Este método é conhecido como sinterização em fase líquida e acelera dramaticamente o processo de densificação.

O Poder da Força Capilar

O líquido umedece as superfícies das partículas sólidas, criando poderosas forças capilares. Essas forças agem como um vácuo poderoso, puxando as partículas juntas e rearranjando-as rapidamente em um arranjo de empacotamento muito mais denso.

Solução e Reprecipitação

A fase líquida também atua como um caminho de transporte de alta velocidade para os átomos. O material sólido das partículas primárias pode se dissolver no líquido em pontos de contato de alta pressão e, em seguida, reprecipitar (ressolidificar) nas regiões de pescoço de menor pressão entre as partículas.

Esse mecanismo de solução-reprecipitação move o material muito mais rapidamente do que a difusão em estado sólido, permitindo um processamento mais rápido e, muitas vezes, alcançando densidade quase total.

Compreendendo as Variáveis Chave

Temperatura e Tempo

A sinterização é uma função tanto da temperatura quanto do tempo. Uma temperatura mais alta fornece mais energia para a difusão, acelerando o processo. No entanto, se a temperatura for muito alta, pode causar um crescimento indesejável de grãos, o que pode enfraquecer a peça final. Uma temperatura mais baixa pode atingir o mesmo resultado, mas requer um tempo significativamente maior no forno.

Tamanho da Partícula

As características iniciais do pó são críticas. Pós mais finos têm mais área superficial, o que aumenta a força motriz termodinâmica para a sinterização. Isso resulta em um processo de densificação mais rápido e completo a uma dada temperatura.

Controle da Atmosfera

A atmosfera do forno desempenha um papel crucial. A maioria dos metais oxidará rapidamente em temperaturas de sinterização. Uma camada de óxido nas superfícies das partículas atua como uma barreira que impede a difusão atômica, interrompendo completamente o processo de sinterização. Portanto, a sinterização é tipicamente realizada a vácuo ou em uma atmosfera controlada e livre de oxigênio (por exemplo, hidrogênio ou nitrogênio).

Fazendo a Escolha Certa para o Seu Objetivo

A física que você utiliza depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal é a densidade e resistência máximas: A sinterização em fase líquida é frequentemente a escolha superior, pois seus mecanismos de transporte de massa rápidos são altamente eficazes na eliminação da porosidade.

- Se o seu foco principal é processar materiais com pontos de fusão muito altos: A sinterização em estado sólido é o método essencial, pois criar uma fase líquida útil é muitas vezes impraticável para materiais como tungstênio ou molibdênio.

- Se o seu foco principal é criar uma estrutura porosa controlada (por exemplo, para filtros ou rolamentos autolubrificantes): Você deve gerenciar cuidadosamente a sinterização em estado sólido, encorajando a formação de pescoços entre as partículas enquanto interrompe o processo antes que os poros sejam eliminados.

Ao compreender esses fatores físicos, você pode manipular as variáveis do processo para projetar um material com a microestrutura e as propriedades precisas que você precisa.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo Chave | Ideal Para |

|---|---|---|

| Estado Sólido | Difusão atômica através dos pescoços das partículas | Materiais com alto ponto de fusão (por exemplo, Tungstênio) |

| Fase Líquida | Forças capilares & solução-reprecipitação | Alcançar densidade e resistência máximas |

Pronto para projetar materiais com propriedades precisas?

Compreender a física da sinterização é o primeiro passo. Aplicá-la para alcançar a densidade, resistência e microestrutura perfeitas para sua aplicação específica requer o equipamento e a experiência certos.

A KINTEK é especializada em fornos de laboratório avançados e consumíveis para todas as suas necessidades de sinterização. Quer você esteja trabalhando com cerâmicas de alta temperatura ou metais que exigem controle preciso da atmosfera, nossas soluções são projetadas para fornecer resultados consistentes e confiáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seu processo de sinterização e alcançar seus objetivos em ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Que tipo de forno pode ser usado em alta temperatura? Escolha a Ferramenta Certa para o Seu Processo

- Quais são os diferentes métodos de recozimento? Escolha o Tratamento Térmico Certo para as Necessidades do Seu Material

- Quais são as vantagens e desvantagens da recozimento? Um Guia para o Processamento Estratégico de Materiais

- Você pode usar gás MAPP para soldagem forte (brazing)? Sim, para trabalhos pequenos com baixa massa térmica.

- Quais são as vantagens e desvantagens do óleo como meio de têmpera? Alcance uma Endurecimento Superior com Distorção Mínima

- Qual papel um forno de soldagem por difusão a vácuo desempenha na fabricação de laminados de liga de titânio multicamadas?

- O que é pirólise por plasma na gestão de resíduos? Alcance a Destruição Completa de Resíduos com Tecnologia de Plasma

- Quais são os métodos comuns de tratamento térmico? Domine o Recozimento, o Endurecimento e a Têmpera para um Desempenho Ótimo do Material