Em essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para criar nanopartículas e filmes finos. Funciona transformando fisicamente um material de fonte sólida em vapor através de métodos como aquecimento intenso ou bombardeamento iónico. Este vapor então viaja através do vácuo e condensa numa superfície ou dentro de um gás inerte para formar nanopartículas extremamente puras e de alta qualidade.

A Deposição Física de Vapor (PVD) é um método de síntese "top-down" que cria nanopartículas por meios puramente físicos – vaporização e condensação – em vácuo. Isso a distingue dos métodos químicos e a torna ideal para a produção de materiais da mais alta pureza.

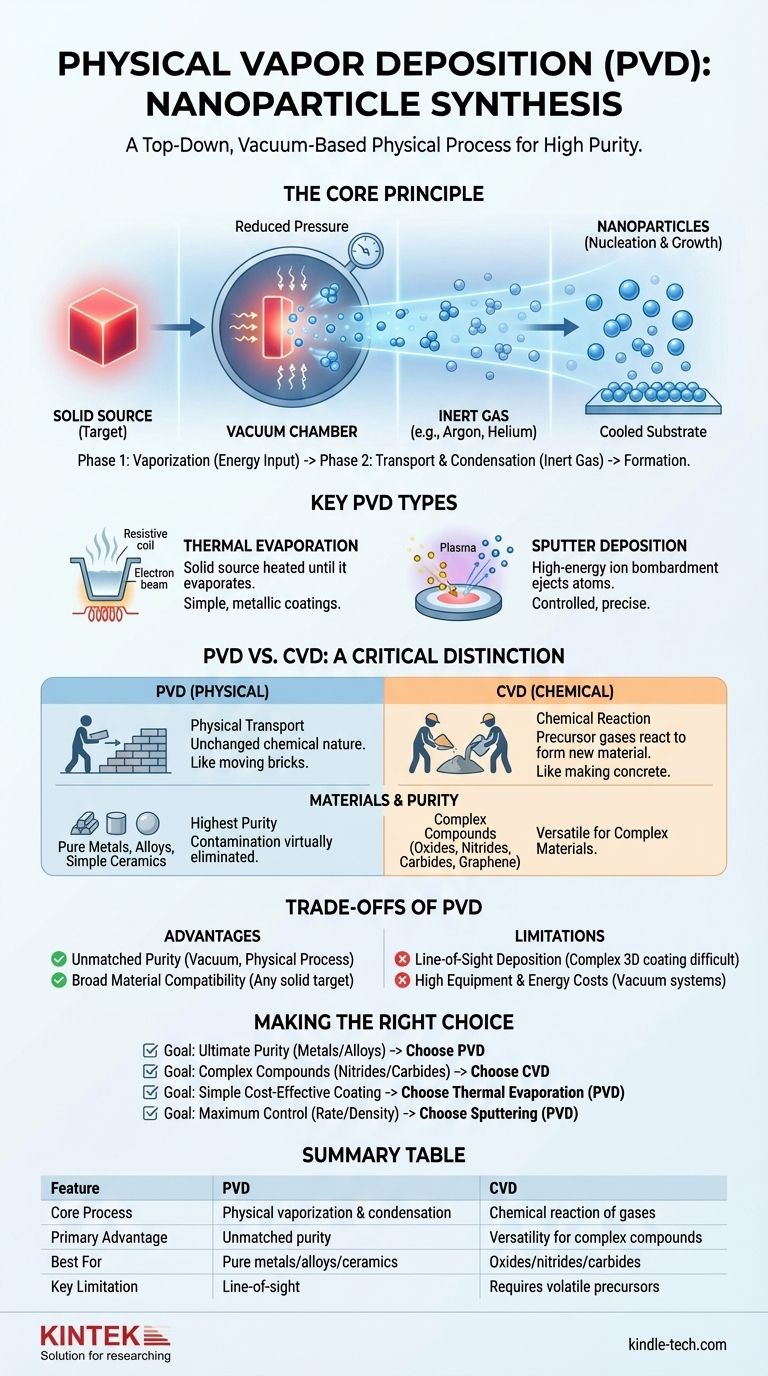

O Princípio Central: Do Sólido ao Vapor para a Nanopartícula

Para entender o PVD, é melhor pensar nele como um processo de três fases que ocorre dentro de uma câmara de vácuo altamente controlada. Este processo é fundamentalmente físico, o que significa que nenhuma reação química deve ocorrer.

O Ambiente de Vácuo

Primeiro, todo o processo ocorre numa câmara de alto vácuo. Isso é crítico porque remove gases atmosféricos que poderiam reagir com o vapor e contaminar as nanopartículas finais. Um vácuo também permite que os átomos vaporizados viajem em linha reta da fonte para o seu destino.

Fase 1: Vaporização

O objetivo desta fase é transformar um material sólido (conhecido como "alvo" ou "fonte") em gás. Isso é alcançado através de uma imensa entrada de energia, principalmente usando um dos dois métodos. Exploraremos esses métodos em detalhes em breve.

Fase 2: Transporte e Condensação

Uma vez que os átomos são libertados da fonte sólida, eles viajam através da câmara de vácuo. Para formar nanopartículas, este vapor é frequentemente direcionado para um fluxo de gás inerte frio (como Argônio ou Hélio). O vapor arrefece rapidamente, fazendo com que os átomos colidam e se unam, um processo chamado nucleação e crescimento, que forma as nanopartículas.

Principais Tipos de Deposição Física de Vapor

Embora o princípio seja o mesmo, o método de vaporização define o tipo específico de PVD. As duas técnicas mais comuns são Evaporação Térmica e Pulverização Catódica.

Evaporação Térmica

Esta é a forma conceitualmente mais simples de PVD. O material da fonte é colocado num cadinho e aquecido por um elemento resistivo ou um feixe de elétrons até que literalmente ferva e evapore. Este vapor metálico então viaja através da câmara para condensar.

Deposição por Pulverização Catódica (Sputtering)

A pulverização catódica é um processo mais energético e controlado. Em vez de calor, utiliza um plasma de alta energia de um gás inerte (como Argônio). Íons de Argônio carregados positivamente são acelerados para o alvo da fonte carregado negativamente, bombardeando-o como um jateamento de areia microscópico. Este bombardeamento tem força suficiente para arrancar fisicamente átomos do alvo, ejetando-os para o vácuo.

PVD vs. CVD: Uma Distinção Crítica

É fácil confundir Deposição Física de Vapor (PVD) com Deposição Química de Vapor (CVD), mas elas operam com princípios fundamentalmente diferentes.

O "Como": Físico vs. Químico

PVD é um processo físico. Ele move átomos de uma fonte sólida para um substrato ou zona de condensação sem alterar sua natureza química. Pense nisso como transportar fisicamente tijolos de um lugar para outro.

CVD é um processo químico. Ele introduz um ou mais gases precursores voláteis numa câmara, que então reagem e se decompõem numa superfície aquecida para formar o material desejado. Isso é como trazer areia e cimento para um local e depois misturá-los para criar concreto.

Os Materiais

PVD se destaca na deposição de metais puros, ligas e certos compostos cerâmicos. Como começa com uma fonte sólida de alta pureza, as nanopartículas ou o filme final também são excepcionalmente puros.

CVD é altamente versátil para criar materiais compostos complexos como óxidos, nitretos (por exemplo, TiN), carbonetos e até grafeno. Depende da disponibilidade de produtos químicos precursores adequados.

Compreendendo as Vantagens e Desvantagens do PVD

Como qualquer tecnologia, o PVD tem vantagens e limitações distintas que o tornam adequado para aplicações específicas.

Vantagem: Pureza Inigualável

A maior vantagem do PVD é a pureza. Como o processo é puramente físico e ocorre em vácuo, o risco de contaminação por precursores químicos ou reações atmosféricas é virtualmente eliminado.

Vantagem: Ampla Compatibilidade de Materiais

O PVD pode ser usado para uma vasta gama de elementos e ligas. Se você pode fazer um alvo sólido de um material, provavelmente pode usar a pulverização catódica para criar nanopartículas a partir dele.

Limitação: Deposição em Linha de Visada

PVD é uma técnica de "linha de visada". Os átomos vaporizados viajam em linhas retas, o que significa que eles só revestirão superfícies que têm um caminho direto e desobstruído da fonte. Isso pode tornar o revestimento uniforme de objetos 3D complexos um desafio.

Limitação: Custos de Equipamento e Energia

Os sistemas PVD requerem câmaras de alto vácuo caras, fontes de energia poderosas e controles sofisticados. Isso torna o investimento inicial e os custos operacionais relativamente altos em comparação com alguns métodos de síntese por química úmida.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre PVD, CVD ou outro método depende inteiramente do material que você precisa e do seu objetivo principal.

- Se o seu foco principal é a pureza máxima do material para metais elementares ou ligas simples: PVD é frequentemente a escolha superior devido à ausência de precursores químicos.

- Se o seu foco principal é criar materiais compostos complexos (por exemplo, nitretos, carbonetos): O caminho de reação química do CVD oferece maior flexibilidade para construir esses materiais a partir de precursores gasosos.

- Se o seu foco principal é um método simples e econômico para um revestimento metálico básico: A Evaporação Térmica, um tipo de PVD, é frequentemente um bom ponto de partida.

- Se o seu foco principal é o controle máximo sobre a taxa de deposição e a densidade do filme: A Pulverização Catódica, outro método PVD, oferece um controle mais preciso do que a evaporação térmica.

Ao compreender esses princípios básicos, você pode selecionar com confiança a técnica de deposição que melhor se alinha com seus requisitos de material, pureza e estrutura.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Vaporização física e condensação | Reação química de gases precursores |

| Vantagem Primária | Pureza inigualável do material | Versatilidade para compostos complexos |

| Melhor Para | Metais puros, ligas, cerâmicas simples | Óxidos, nitretos, carbonetos, grafeno |

| Limitação Chave | Deposição em linha de visada | Requer precursores voláteis |

Pronto para alcançar pureza superior na sua síntese de nanopartículas?

A KINTEK é especializada em sistemas PVD de alto desempenho, incluindo equipamentos de evaporação térmica e pulverização catódica, projetados para atender às exigências de laboratórios modernos. Nossas soluções são confiáveis por pesquisadores e engenheiros que exigem filmes finos e nanopartículas da mais alta qualidade para suas aplicações críticas.

Deixe-nos ajudá-lo a selecionar a tecnologia PVD ideal para seus objetivos específicos de material e pureza. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados