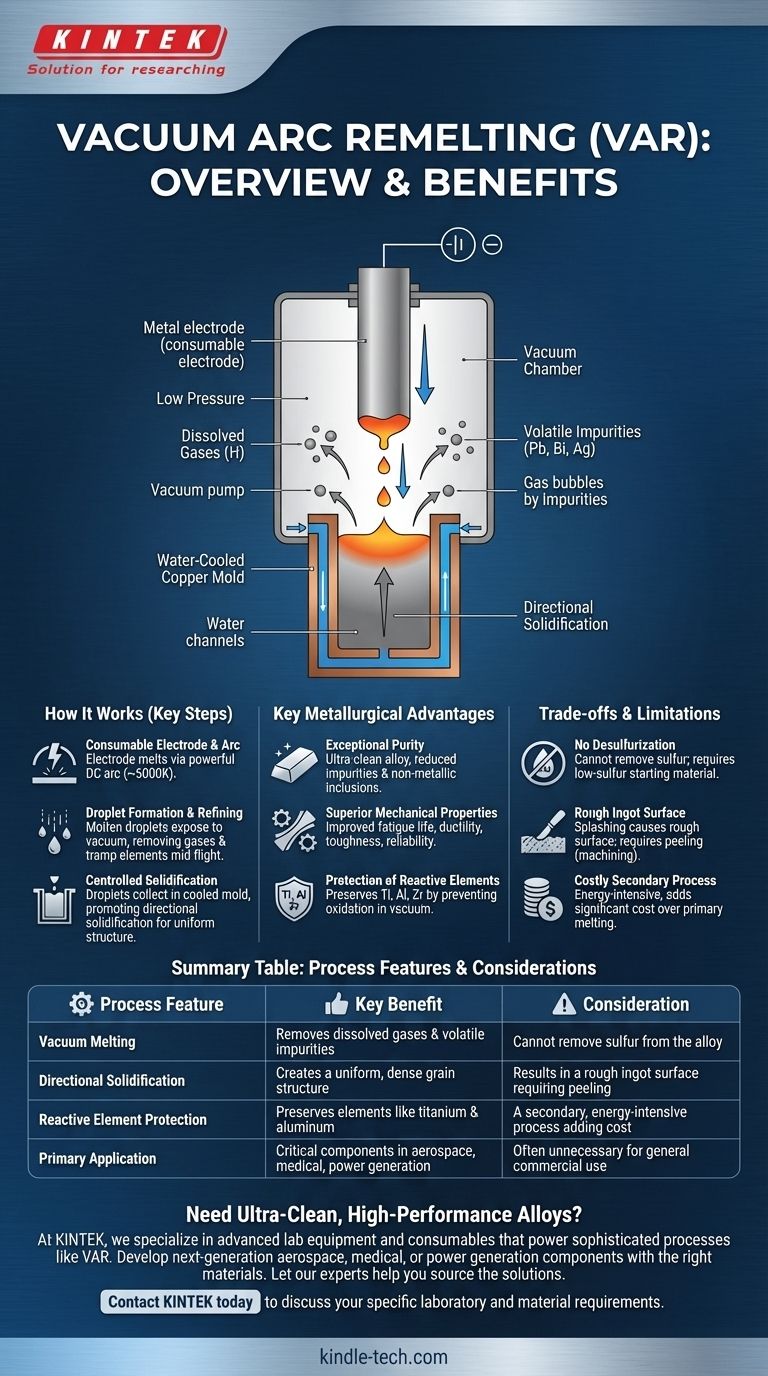

Em sua essência, a Refusão por Arco a Vácuo (VAR) é um processo de fusão secundária de alta pureza usado para refinar metais e ligas especiais. Ele opera acionando um potente arco elétrico de corrente contínua para fundir uma barra de metal pré-fabricada (o eletrodo) dentro de uma câmara de vácuo. O metal fundido goteja e se ressólidifica em um molde de cobre resfriado a água, produzindo um lingote novo e altamente purificado com uma estrutura interna superior.

O verdadeiro propósito da VAR não é fazer metal a partir de minério bruto, mas pegar uma liga existente e elevar sua qualidade. Ao refundi-la sob vácuo, o processo remove gases dissolvidos e impurezas voláteis, resultando em um material ultralimpo com propriedades mecânicas excepcionais, necessárias para as aplicações mais exigentes.

Como o Processo VAR Atinge a Purificação

A eficácia da VAR reside na sua combinação de alto calor e um ambiente de vácuo controlado, que impulsiona uma série de reações físicas e químicas de refino.

O Eletrodo Consumível e o Arco

O processo começa com um cilindro sólido da liga a ser refinada, conhecido como eletrodo consumível. Este eletrodo é suspenso dentro de um forno a vácuo e funciona como o terminal negativo (cátodo) em um circuito de corrente contínua de alta potência.

Um arco elétrico é acionado entre a ponta inferior do eletrodo e uma pequena quantidade de material iniciador na base do molde de cobre resfriado a água. O calor intenso do arco, atingindo quase 5000K, funde a ponta do eletrodo.

Formação de Gotículas e Refino a Vácuo

À medida que o eletrodo derrete, gotículas de metal líquido se formam e se desprendem. Durante sua queda através do vácuo, essas gotículas superaquecidas são expostas ao ambiente de baixa pressão.

Essa exposição é crítica. O vácuo ajuda a extrair gases dissolvidos como hidrogênio e elementos voláteis de baixo ponto de fusão, como chumbo, bismuto e prata, purificando efetivamente o metal em pleno voo.

Solidificação Controlada no Molde

As gotículas purificadas se acumulam em uma poça de metal fundido no fundo do molde de cobre resfriado a água. Como o molde é ativamente resfriado, a solidificação começa imediatamente na parede do molde e progride para cima e para dentro.

Essa solidificação direcional é crucial para produzir uma estrutura cristalina uniforme e refinada. Ela minimiza a segregação química e defeitos internos como porosidade de retração, resultando em um lingote denso e quimicamente homogêneo.

Principais Vantagens Metalúrgicas

As condições únicas do processo VAR oferecem benefícios distintos que são inatingíveis com as técnicas convencionais de fusão ao ar.

Pureza e Limpeza Excepcionais

Ao prevenir a contaminação do ar (oxigênio e nitrogênio) e remover ativamente gases dissolvidos e metais voláteis, a VAR produz uma liga ultralimpa. Essa redução de impurezas e inclusões não metálicas é a principal razão para seu uso.

Propriedades Mecânicas Superiores

A estrutura de grãos fina e uniforme criada pela solidificação controlada melhora diretamente o desempenho do material. Ligas processadas por VAR exibem melhor vida de fadiga, ductilidade, tenacidade e confiabilidade geral sob estresse.

Proteção de Elementos Reativos

Para ligas especiais, a VAR é essencial para preservar quantidades precisas de elementos altamente reativos como titânio e alumínio. Em um forno convencional, esses elementos queimariam e seriam perdidos por oxidação. O ambiente de vácuo os protege, garantindo que a química final atenda às especificações exatas.

Compreendendo as Trocas e Limitações

Embora poderoso, o VAR não é uma solução universal. Seus benefícios vêm com restrições operacionais e custos específicos.

Sem Capacidade de Dessulfuração

O processo VAR não consegue remover o enxofre. Portanto, o eletrodo consumível usado como material de partida já deve ter um teor de enxofre muito baixo. Isso impõe uma restrição significativa na seleção inicial do material.

Superfície Áspera do Lingote

O processo de fusão frequentemente envolve respingos, o que resulta em uma superfície áspera, porosa e quimicamente inconsistente no lingote final. Essa camada externa deve ser usinada — um processo chamado descascamento de superfície — antes que o lingote possa ser usado para forjamento ou outro trabalho a quente, adicionando custo e reduzindo o rendimento do material.

Um Processo Secundário Caro

A VAR é uma etapa de refino secundário intensiva em energia. Ela adiciona um custo significativo em comparação com os métodos de fusão primária e, portanto, é reservada para aplicações onde a mais alta qualidade de material possível é um requisito inegociável.

Quando Especificar um Material VAR

A escolha de uma liga processada por VAR é uma decisão impulsionada pelas demandas de desempenho e segurança da aplicação final.

- Se o seu foco principal é a confiabilidade máxima e a vida útil à fadiga: Especifique VAR para componentes críticos na indústria aeroespacial, geração de energia ou implantes médicos onde a falha do material seria catastrófica.

- Se o seu foco principal é a fabricação com ligas reativas: Use VAR para produzir metais especiais contendo quantidades precisas de titânio, zircônio ou alumínio sem perdê-los por oxidação.

- Se o seu foco principal é o uso estrutural geral ou comercial: VAR é quase sempre desnecessário. Um material fundido ao ar convencional ou desgaseificado a vácuo proporcionará desempenho suficiente a um custo muito menor.

Compreender os princípios da VAR permite que você especifique a qualidade exata do material necessária para atender aos seus desafios de engenharia mais exigentes.

Tabela Resumo:

| Característica do Processo | Principal Benefício | Consideração |

|---|---|---|

| Fusão a Vácuo | Remove gases dissolvidos e impurezas voláteis | Não pode remover enxofre da liga |

| Solidificação Direcional | Cria uma estrutura de grãos uniforme e densa | Resulta em uma superfície áspera do lingote que requer descascamento |

| Proteção de Elementos Reativos | Preserva elementos como titânio e alumínio | Um processo secundário e intensivo em energia que adiciona custo |

| Aplicação Primária | Componentes críticos na indústria aeroespacial, médica e de geração de energia | Frequentemente desnecessário para uso comercial geral |

Precisa de ligas ultralimpa e de alto desempenho para suas aplicações críticas?

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório avançados que impulsionam processos sofisticados como a Refusão por Arco a Vácuo. Seja você desenvolvendo componentes aeroespaciais de próxima geração, implantes médicos que salvam vidas ou sistemas de geração de energia de alta confiabilidade, os materiais certos são fundamentais para o seu sucesso.

Deixe nossos especialistas ajudá-lo a encontrar as soluções de que você precisa para atender aos seus desafios de engenharia mais exigentes. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e material.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal