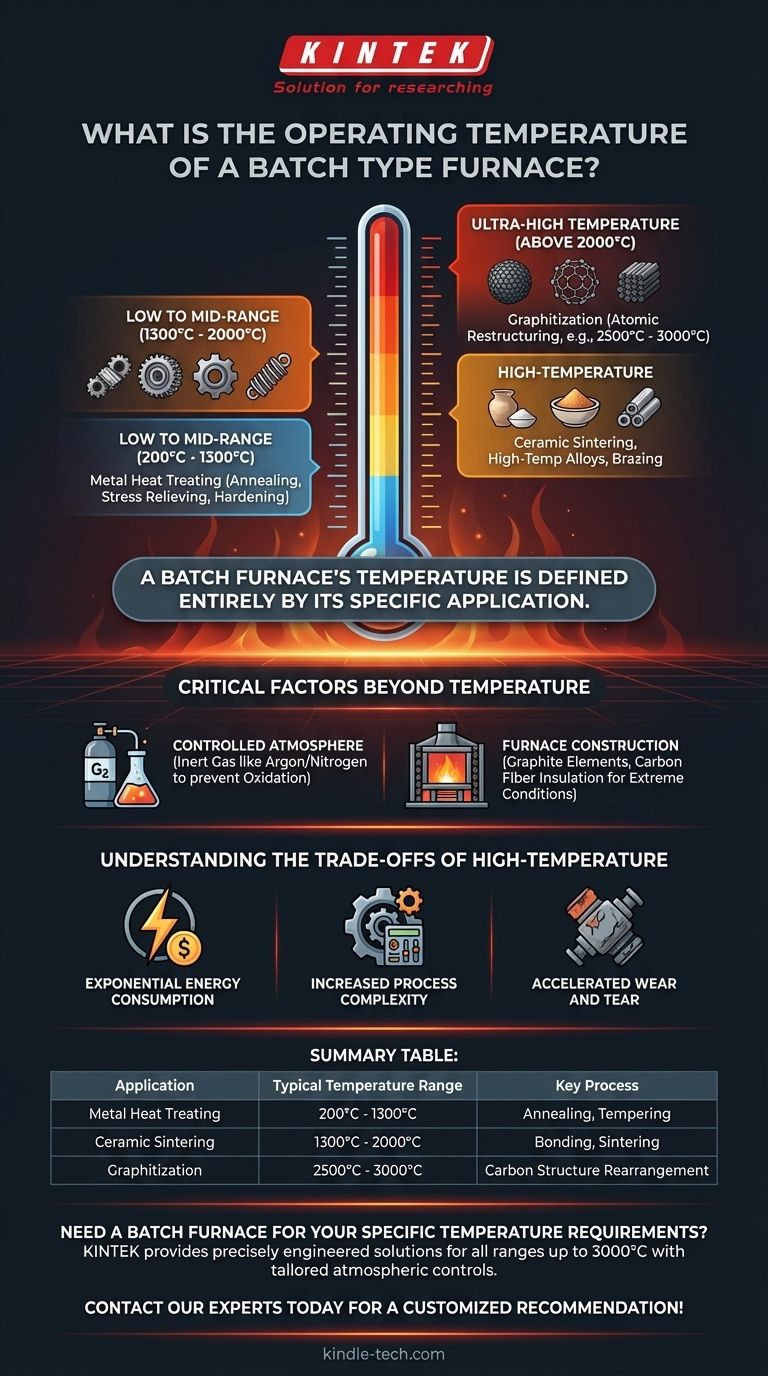

A temperatura de operação de um forno tipo batelada é definida inteiramente pela sua aplicação específica, variando de algumas centenas de graus para têmpera simples a mais de 3000°C para síntese de materiais avançados. Por exemplo, fornos tipo batelada especializados usados para grafitação devem operar em temperaturas extremas, tipicamente entre 2500°C e 3000°C (4532°F e 5432°F), para reestruturar o carbono em nível atômico.

Um forno tipo batelada não possui uma única temperatura de operação. Em vez disso, sua faixa de temperatura é uma especificação crítica de projeto ditada pelo material que está sendo processado e pela transformação física ou química desejada, desde o recozimento simples de metais até a grafitação em ultra-alta temperatura.

O Papel da Temperatura na Transformação de Materiais

O propósito de um forno é usar energia térmica para alterar as propriedades de um material. A temperatura necessária está, portanto, diretamente ligada à transformação específica necessária.

Processos de Baixa a Média Faixa (200°C - 1300°C)

Muitos processos comuns de tratamento térmico para metais como aço e alumínio ocorrem nesta faixa. Essas temperaturas são suficientes para alterar a estrutura cristalina a fim de atingir objetivos como amolecimento (recozimento), alívio de tensões ou endurecimento.

Processos de Alta Temperatura (1300°C - 2000°C)

Esta faixa é frequentemente usada para sinterização de cerâmicas, processamento de ligas de alta temperatura e certos tipos de brasagem. A maior entrada de energia é necessária para unir partículas ou para alcançar mudanças mais significativas na estrutura do material.

Processos de Ultra-Alta Temperatura (Acima de 2000°C)

Processos como a grafitação exigem temperaturas extremas. A 2500°C a 3000°C, a intensa energia térmica força os átomos desordenados em um material carbonáceo a se reorganizarem na estrutura altamente ordenada e em camadas do grafite.

Fatores Críticos Além da Temperatura

Atingir uma temperatura alvo é apenas uma parte da equação. Para que um processo como a grafitação seja bem-sucedido, outros fatores ambientais são igualmente críticos.

A Atmosfera Controlada

Em temperaturas que se aproximam de 3000°C, os materiais tornam-se altamente reativos com o oxigênio. Operar em ar ambiente faria com que o material de carbono simplesmente queimasse (oxidasse).

Para evitar isso, esses fornos são preenchidos com uma atmosfera inerte controlada, geralmente usando gás argônio ou nitrogênio. Este ambiente não reativo protege o material da oxidação e de outras reações químicas indesejadas, garantindo a integridade do produto final.

Construção do Forno

Um forno capaz de atingir 3000°C é fundamentalmente diferente de um forno de tratamento térmico padrão. Sua construção exige materiais especializados que possam suportar condições tão extremas.

Os elementos de aquecimento são frequentemente feitos de grafite, e o isolamento consiste em compósitos de fibra de carbono, pois ligas metálicas tradicionais e fibras cerâmicas falhariam catastroficamente nessas temperaturas.

Compreendendo as Compensações da Operação em Alta Temperatura

Levar um forno a temperaturas tão extremas introduz desafios e custos significativos que devem ser justificados pelo resultado do processo.

Consumo de Energia Exponencial

A energia necessária para aumentar e manter a temperatura do forno aumenta exponencialmente. O custo e a infraestrutura necessários para alimentar um forno de 3000°C são ordens de magnitude maiores do que para um forno de 1200°C.

Complexidade Aumentada do Processo

Gerenciar uma atmosfera inerte, garantir uma uniformidade de temperatura precisa e manusear materiais nesses níveis de calor requer sistemas de controle sofisticados e operadores altamente treinados. O risco de falha do processo é significativamente maior.

Desgaste Acelerado

Mesmo com materiais especializados, os componentes dentro de um forno de ultra-alta temperatura degradam-se muito mais rapidamente. Isso leva a custos de manutenção mais altos, tempo de inatividade mais frequente e uma vida útil geral mais curta do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

O forno correto é aquele que atende aos requisitos do seu processo sem capacidade excessiva. Escolher a faixa de temperatura correta é a etapa mais fundamental.

- Se o seu foco principal for o tratamento térmico padrão de metais (ex: recozimento, têmpera): Um forno operando até 1300°C é mais do que suficiente e será muito mais econômico.

- Se o seu foco principal for a sinterização de cerâmicas avançadas ou o processamento de metais refratários: Você precisará de um forno de alta temperatura capaz de atingir 1600°C a 2000°C.

- Se o seu foco principal for a grafitação ou a produção de materiais de carbono avançados: Você precisa de um forno tipo batelada especializado, de ultra-alta temperatura, projetado para operar acima de 2200°C com controles atmosféricos precisos.

Em última análise, você deve corresponder à capacidade de temperatura do forno à transformação específica do material que seu processo exige.

Tabela Resumo:

| Aplicação | Faixa de Temperatura Típica | Processo Chave |

|---|---|---|

| Tratamento Térmico de Metais | 200°C - 1300°C | Recozimento, Têmpera |

| Sinterização de Cerâmicas | 1300°C - 2000°C | Ligação, Sinterização |

| Grafitação | 2500°C - 3000°C | Rearranjo da Estrutura do Carbono |

Precisa de um Forno Tipo Batelada para Seus Requisitos de Temperatura Específicos?

Se os processos do seu laboratório exigirem tratamento térmico padrão de metais ou grafitação em ultra-alta temperatura de até 3000°C, a KINTEK fornece fornos tipo batelada projetados com precisão e com a faixa de temperatura exata e os controles atmosféricos que sua aplicação exige. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução confiável e eficiente adaptada aos seus objetivos de transformação de materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e receber uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos