Em resumo, o vácuo é inegociável para o revestimento por sputtering. Seu propósito principal é remover o ar e outros gases indesejados da câmara de deposição. Esta etapa é crítica por duas razões fundamentais: evita a contaminação do filme que você está criando e torna o processo físico de sputtering possível em primeiro lugar.

Sputtering é um processo de transporte em escala atômica. Pense na câmara de vácuo como uma rodovia. A função do vácuo é limpar todo o tráfego (moléculas de ar) para que os átomos pulverizados possam viajar diretamente do alvo-fonte para o substrato de destino sem colisões ou reações químicas.

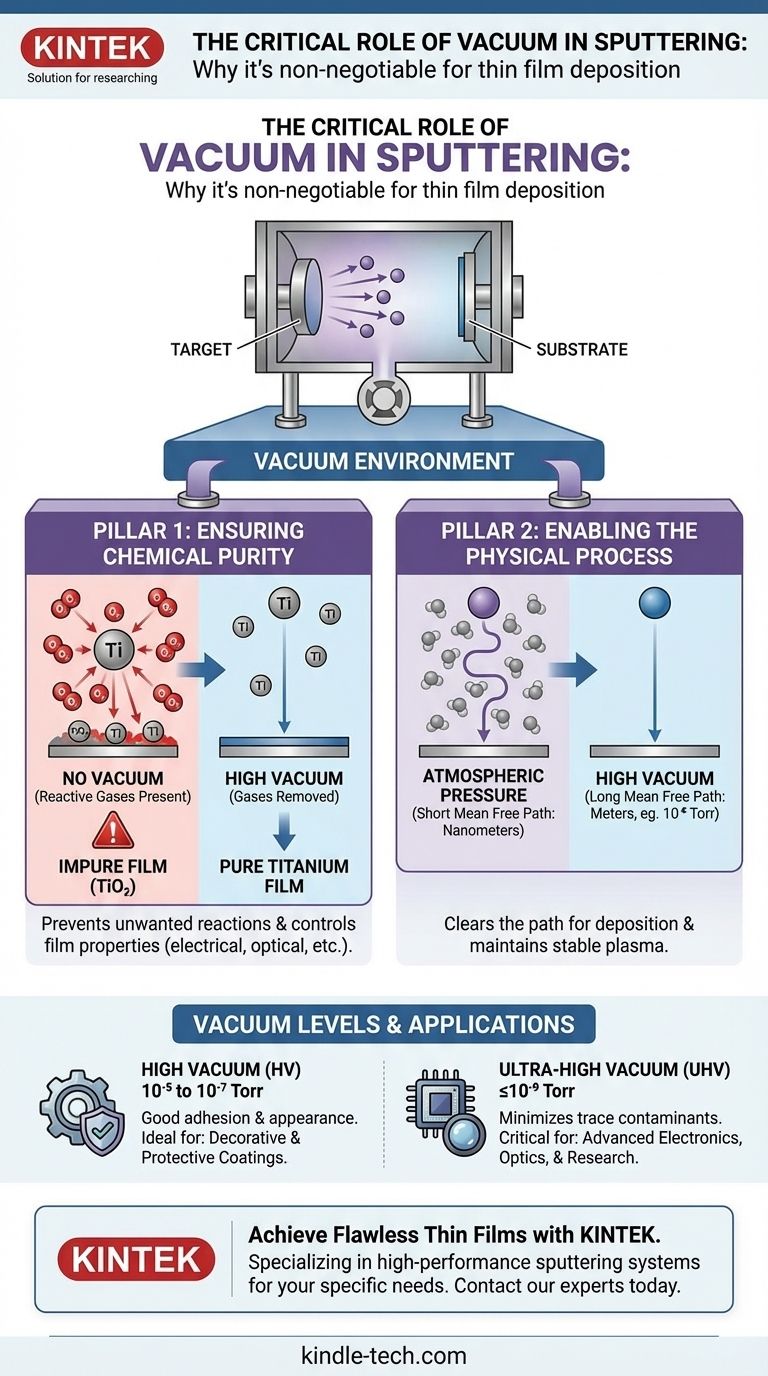

O Papel Duplo do Vácuo no Sputtering

Para entender a necessidade de um vácuo, devemos analisar como ele resolve dois problemas distintos: um químico (pureza) e um físico (transporte). Falhar em abordar qualquer um deles resultará em uma deposição fracassada.

Pilar 1: Garantindo a Pureza Química

A razão mais intuitiva para um vácuo é prevenir a contaminação. O ar ao nosso redor é uma mistura de gases reativos, principalmente nitrogênio (~78%) e oxigênio (~21%), juntamente com vapor de água e outros elementos vestigiais.

Prevenindo Reações Indesejadas

Quando você deposita um filme fino de um material como titânio (Ti), você quer que o filme final seja titânio puro. Se moléculas de oxigênio estiverem presentes na câmara, elas reagirão prontamente com os átomos de titânio energéticos para formar óxido de titânio (TiO₂), alterando fundamentalmente as propriedades do filme.

Controlando as Propriedades do Filme

Essa "contaminação" pode alterar drasticamente as características elétricas, ópticas e mecânicas do seu filme. Uma camada indesejada de óxido ou nitreto pode transformar um filme condutor em um isolante ou alterar a cor e o índice de refração de um revestimento óptico. Um vácuo alto garante que o filme que você deposita seja o material que você pretendia.

Pilar 2: Possibilitando o Processo Físico

Talvez mais criticamente, um vácuo é necessário para que o processo de sputtering funcione de forma eficiente. Isso é regido por um princípio conhecido como caminho livre médio.

Entendendo o Caminho Livre Médio

O caminho livre médio é a distância média que um átomo pode percorrer antes de colidir com outro átomo ou molécula. Na pressão atmosférica normal, essa distância é incrivelmente curta — na escala de nanômetros.

Limpando o Caminho para a Deposição

Um átomo pulverizado ejetado do alvo colidiria com bilhões de moléculas de ar quase instantaneamente. Ele perderia sua energia e nunca alcançaria o substrato. Ao bombear a câmara para um vácuo alto (por exemplo, 10⁻⁶ Torr), aumentamos o caminho livre médio para dezenas ou até centenas de metros, muito mais longo do que as dimensões da câmara.

Mantendo um Plasma Estável

O sputtering depende da criação de um plasma, tipicamente a partir de um gás inerte como o Argônio. A presença de outros gases como oxigênio ou nitrogênio pode interferir na geração e estabilidade desse plasma, tornando o processo de sputtering ineficiente e difícil de controlar. A remoção do ar garante que um plasma de Argônio puro e estável possa ser mantido.

Entendendo as Compensações e Nuances

Nem todos os vácuos são iguais. A qualidade do vácuo impacta diretamente a qualidade do filme, e alcançar um vácuo melhor tem um custo de tempo e complexidade do equipamento.

Vácuo Alto (HV) vs. Vácuo Ultra-Alto (UHV)

Para a maioria dos revestimentos industriais e decorativos, um vácuo alto (HV) na faixa de 10⁻⁵ a 10⁻⁷ Torr é suficiente. Este nível é bom o suficiente para garantir um longo caminho livre médio e reduzir a contaminação por gás reativo a um nível aceitável para muitas aplicações.

Para aplicações altamente sensíveis, como fabricação de semicondutores ou revestimentos ópticos avançados, um vácuo ultra-alto (UHV) é necessário (10⁻⁹ Torr ou inferior). Isso minimiza até mesmo contaminantes vestigiais como vapor de água, o que pode ser crítico para alcançar um desempenho eletrônico ou óptico específico.

O Problema da Desgaseificação

Mesmo em uma câmara perfeitamente selada, moléculas adsorvidas nas superfícies internas da câmara (especialmente vapor de água) podem ser liberadas no vácuo, atuando como uma fonte de contaminação. É por isso que os sistemas de sputtering são frequentemente bombeados por longos períodos ou "aquecidos" em altas temperaturas para expelir essas moléculas presas antes que a deposição comece.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo exigido é ditado inteiramente pela sensibilidade da sua aplicação final.

- Se o seu foco principal são revestimentos decorativos ou protetores: Um vácuo alto (HV) padrão é perfeitamente adequado para garantir boa adesão e a aparência desejada.

- Se o seu foco principal é eletrônica ou óptica de alto desempenho: Um HV de alta qualidade ou um sistema UHV de nível de entrada é fundamental para evitar a degradação do desempenho devido a impurezas químicas.

- Se o seu foco principal é pesquisa fundamental em ciência dos materiais: Um sistema UHV é inegociável para garantir que as propriedades que você está medindo sejam intrínsecas ao material em si, e não um artefato da contaminação.

Em última análise, controlar o ambiente de vácuo é a base sobre a qual toda a deposição de filme fino de alta qualidade é construída.

Tabela de Resumo:

| Papel do Vácuo | Benefício Principal | Faixa de Pressão Típica |

|---|---|---|

| Pureza Química | Previne reações com ar (O₂, N₂, H₂O) | 10⁻⁵ a 10⁻⁷ Torr (HV) |

| Processo Físico | Possibilita o transporte de átomos através de um longo caminho livre médio | 10⁻⁹ Torr ou inferior (UHV) |

| Estabilidade do Plasma | Mantém um plasma de argônio puro e estável | Varia de acordo com a aplicação |

Alcance Filmes Finos Impecáveis com KINTEK

A qualidade da sua pesquisa e produção depende de um ambiente de vácuo controlado. A KINTEK é especializada em sistemas de sputtering de alto desempenho e soluções de vácuo adaptadas para laboratórios e aplicações de revestimento industrial. Se você precisa de vácuo alto confiável para revestimentos protetores ou vácuo ultra-alto para eletrônicos sensíveis, nossa experiência garante que seus filmes sejam puros, consistentes e de alto desempenho.

Deixe-nos ajudá-lo a construir a base para resultados superiores. Contate nossos especialistas hoje para discutir suas necessidades específicas e como nossos equipamentos de laboratório podem avançar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade