O cerne do processo de fusão em forno a arco elétrico (EAF) é o uso estratégico de arcos elétricos de alta potência para converter sucata de metal sólido em um banho fundido. Este não é simplesmente um método de aquecimento por força bruta; envolve uma sequência controlada onde os operadores primeiro estabelecem um arco estável protegido pela própria sucata, e só então aumentam a voltagem para acelerar a fusão de forma eficiente.

O processo EAF é definido por sua abordagem em duas etapas: primeiro, criar um arco protegido e estável perfurando os eletrodos na sucata, e segundo, maximizar a transferência de energia aumentando a voltagem e imergindo os eletrodos para uma fusão rápida e controlada.

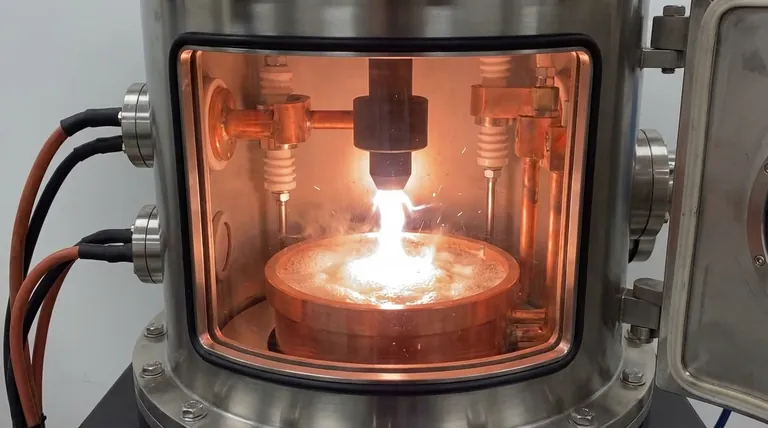

A Sequência de Fusão EAF: Da Sucata ao Aço Líquido

A jornada de um forno cheio de sucata fria para uma carga de aço líquido pronta para vazamento segue uma sequência precisa e dinâmica. Cada etapa é projetada para maximizar a eficiência do aquecimento, protegendo o próprio forno das temperaturas extremas envolvidas.

A Perfuração Inicial (Bore-In)

O processo começa abaixando eletrodos de grafite maciços em direção à pilha de sucata metálica carregada. Uma alta corrente é aplicada, criando um poderoso arco elétrico que salta da ponta do eletrodo para a peça de sucata mais próxima. Este arco inicial é instável e irradia um calor imenso em todas as direções.

Protegendo o Arco

Durante a fase inicial, os eletrodos efetivamente abrem um caminho para baixo na pilha de sucata. A sucata sólida circundante atua como um escudo natural, absorvendo a radiação intensa do arco. Essa proteção é crítica para proteger as paredes e o teto refrigerados a água do forno contra danos.

Maximizando a Entrada de Potência

Uma vez que os arcos estejam suficientemente protegidos pela sucata circundante, é seguro aumentar a potência. Os operadores aumentarão a voltagem, o que alonga o arco e aumenta drasticamente a taxa de transferência de energia. Esta é a fase principal de "fusão" onde a maior parte da sucata é liquefeita.

Formando a Piscina de Metal Fundido

À medida que a sucata derrete, ela goteja e forma uma piscina líquida, ou "calcanhar quente", no fundo do forno. Este banho crescente de metal fundido torna-se o novo alvo para os arcos elétricos, proporcionando um meio mais estável e condutor do que a sucata sólida.

Banho Profundo para Eficiência

Para completar a fusão, os operadores abaixarão os eletrodos para que suas pontas fiquem submersas na camada de escória que flutua sobre o aço fundido. Isso é conhecido como banho profundo ou prática de "escória espumosa". Esta técnica estabiliza o arco, transfere calor direta e eficientemente para o banho fundido e protege ainda mais o refratário do forno da radiação, acelerando a fusão final de qualquer sucata restante. Um ciclo de fusão típico, ou tempo de vazamento a vazamento, pode ser tão curto quanto 20-30 minutos em fornos modernos de alta potência.

Compreendendo as Compensações

Embora o EAF seja uma tecnologia de fabricação de aço rápida e flexível, ele opera em um ambiente extremo que apresenta desafios operacionais e custos significativos.

Consumo Extremo de Energia

O EAF é uma das maiores cargas elétricas individuais em qualquer rede de energia. Gerenciar os custos de eletricidade, especialmente durante os períodos de pico de demanda, é uma preocupação primordial para qualquer operador de EAF.

Consumo de Eletrodos

Os eletrodos de grafite não são permanentes. O calor intenso do arco faz com que eles vaporizem e se decomponham lentamente, tornando-os um consumível significativo e caro no processo de fabricação de aço.

Desgaste do Refratário

O revestimento interno do forno, feito de tijolos refratários resistentes ao calor, está sob ataque constante de estresse térmico, reações químicas com a escória e a intensa radiação do arco. Práticas adequadas de proteção e banho profundo são essenciais para prolongar a vida útil do refratário, mas a manutenção e o revestimento frequentes são custos inevitáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo de fusão EAF permite um melhor controle sobre o equilíbrio entre a velocidade de produção e o custo operacional.

- Se o seu foco principal é velocidade e rendimento: A chave é estabelecer um arco protegido o mais rápido possível para permitir o uso de perfis de alta voltagem que maximizam a entrada de potência e aceleram a fusão.

- Se o seu foco principal é a eficiência operacional: O controle meticuloso do posicionamento do eletrodo para criar um banho de escória profundo e espumoso é essencial para minimizar a perda de energia, reduzir o consumo de eletrodos e prolongar a vida útil do revestimento do forno.

Em última análise, dominar o processo de fusão EAF é um exercício contínuo de equilíbrio entre potência bruta e controle preciso.

Tabela Resumo:

| Etapa | Ação Chave | Objetivo Principal |

|---|---|---|

| Perfuração Inicial | Abaixar eletrodos para criar um arco na sucata. | Estabelecer um arco inicial, instável. |

| Protegendo o Arco | Usar a sucata circundante para absorver a radiação. | Proteger as paredes e o teto do forno contra danos. |

| Maximizando a Potência | Aumentar a voltagem para alongar o arco. | Acelerar a fase principal de fusão. |

| Formando a Piscina de Metal Fundido | Coletar metal líquido como um 'calcanhar quente' no fundo do forno. | Criar um banho estável e condutor para o arco. |

| Banho Profundo | Submergir as pontas dos eletrodos na camada de escória. | Estabilizar o arco e transferir calor eficientemente para completar a fusão. |

Domine o equilíbrio entre velocidade e eficiência de custos em suas operações de fusão. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis essenciais para processos metalúrgicos avançados. Nossa expertise apoia o controle preciso necessário para uma operação EAF ideal. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes