A perda por fusão em um forno de indução é um conceito duplo que se refere tanto à perda física de metal quanto à perda ineficiente de energia durante o processo de fusão. Embora frequentemente usado para descrever a redução no rendimento do metal devido à oxidação e formação de escória, uma compreensão completa também deve incluir as várias formas de perda de energia que aumentam os custos operacionais e contribuem indiretamente para a perda de material.

O desafio central na operação do forno é que os próprios fatores que impulsionam uma fusão eficiente — alta temperatura e agitação eletromagnética — também aceleram a principal causa de perda de material: a oxidação. Seu objetivo não é eliminar esses fatores, mas controlá-los precisamente para converter a quantidade máxima de material carregado em metal fundido utilizável.

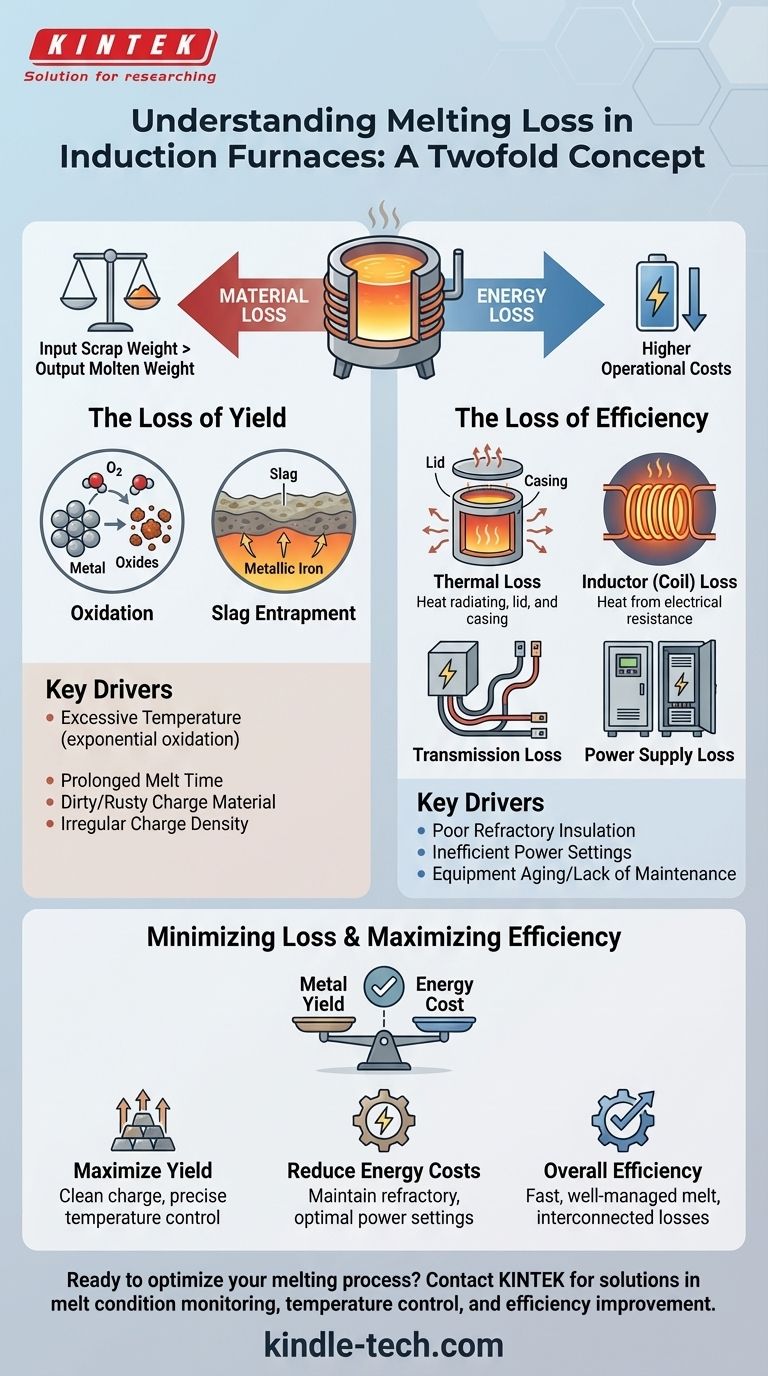

Os Dois Pilares da Perda por Fusão

Para otimizar sua operação, você deve distinguir entre os dois tipos de perda. Um impacta seu rendimento de material e o outro impacta sua conta de energia.

Perda de Material: A Perda de Rendimento

Este é o significado mais comum de "perda por fusão". É a diferença quantificável entre o peso do metal sólido carregado no forno e o peso do metal fundido extraído.

Essa perda ocorre principalmente através de dois mecanismos: oxidação e aprisionamento de escória.

Nas altas temperaturas atingidas em um forno de indução, que podem exceder 2000°C, a carga metálica reage com o oxigênio da atmosfera. Essa reação forma óxidos metálicos.

Esses óxidos, juntamente com outras impurezas da sucata, formam uma camada de escória na superfície do banho fundido. Embora a escória seja necessária para refinar o metal, a formação excessiva de escória aprisiona ferro metálico utilizável, que é então removido e descartado, reduzindo diretamente seu rendimento.

Perda de Energia: A Perda de Eficiência

A perda de energia não reduz diretamente o rendimento do seu metal, mas aumenta seus custos operacionais. Mais importante, um processo ineficiente prolonga o tempo de fusão, dando ao metal mais tempo para oxidar e, assim, aumentando a perda de material.

Os principais tipos de perda de energia em um sistema de indução incluem:

- Perda Térmica: Calor irradiado do metal fundido, da carcaça do forno e da tampa.

- Perda do Indutor (Bobina): Calor gerado pela resistência elétrica da própria bobina de indução.

- Perda de Transmissão: Energia perdida nas barras condutoras e cabos que conectam a fonte de alimentação ao forno.

- Perda da Fonte de Alimentação: Ineficiências dentro dos componentes do conversor e inversor do gabinete de energia.

Fatores Chave Que Impulsionam a Perda de Material

Controlar a perda de material significa gerenciar as condições da fusão. Vários fatores críticos influenciam diretamente a quantidade de metal que você perde para a oxidação e a escória.

Temperatura Excessiva

As taxas de oxidação aumentam exponencialmente com a temperatura. Embora você precise de calor suficiente para fundir, cada grau de "superaquecimento" além da temperatura de vazamento alvo acelera a taxa na qual seu valioso metal se transforma em óxido.

Tempo de Fusão Prolongado

Quanto mais tempo seu banho metálico for mantido na temperatura, mais tempo ele terá para reagir com a atmosfera. Uma fusão lenta e ineficiente sempre terá uma perda de material maior do que uma fusão rápida e bem controlada.

Condição do Material de Carga

A qualidade do seu material de entrada é crítica. Usar sucata suja, oleosa ou excessivamente enferrujada introduz impurezas e oxidantes diretamente na fusão. Isso força a criação de mais escória para limpar o metal, o que, por sua vez, aprisiona e remove mais ferro.

Densidade de Carga Irregular

Um forno mal compactado com grandes vazios entre as peças de sucata, conforme referenciado por uma "distribuição irregular da carga", é ineficiente. Ele retarda a transferência de energia, prolonga o tempo de fusão e pode causar problemas iniciais na fonte de alimentação, tudo o que contribui para perdas gerais mais altas.

Compreendendo as Compensações

Otimizar um forno é um ato de equilíbrio. Melhorar uma métrica pode, às vezes, afetar negativamente outra se não for gerenciado com cuidado.

Temperatura vs. Velocidade

Aumentar a entrada de energia funde a carga mais rapidamente, reduzindo o tempo total de fusão e o potencial de oxidação. No entanto, essa abordagem agressiva pode facilmente levar ao superaquecimento da temperatura, o que desperdiça energia e acelera a oxidação no final do ciclo.

Agitação vs. Oxidação

O campo eletromagnético de um forno de indução agita inerentemente o banho fundido. Isso é excelente para uniformidade de temperatura e mistura de ligas. No entanto, essa mesma turbulência traz constantemente metal novo e não oxidado para a superfície para reagir com o ar.

Custo da Sucata vs. Rendimento

Usar sucata de baixo custo e baixa qualidade pode parecer econômico. No entanto, o aumento resultante na perda de material devido aos altos níveis de impureza pode frequentemente anular as economias iniciais, levando a um custo mais alto por tonelada de metal utilizável.

Como Minimizar a Perda por Fusão em Sua Operação

Sua estratégia para minimizar a perda dependerá de suas prioridades operacionais específicas.

- Se seu foco principal é maximizar o rendimento do metal: Priorize o uso de material de carga limpo, denso e de tamanho apropriado. Implemente controle rigoroso de temperatura para evitar o superaquecimento.

- Se seu foco principal é reduzir os custos de energia: Garanta que o refratário do seu forno esteja em excelentes condições para minimizar a perda térmica e opere o equipamento em suas configurações de potência ideais para um ciclo de fusão rápido e eficiente.

- Se seu foco principal é a eficiência operacional geral: Veja a perda de material e energia como interconectadas. Uma fusão rápida e bem gerenciada, impulsionada por um sistema devidamente mantido, reduz inerentemente a janela para a ocorrência de oxidação, preservando assim tanto energia quanto metal.

Em última análise, dominar seu forno de indução é sobre alcançar uma fusão rápida e eficiente sem superaquecimento desnecessário, transformando perdas potenciais em rendimento lucrativo.

Tabela Resumo:

| Tipo de Perda | Causa Principal | Impacto Chave |

|---|---|---|

| Perda de Material | Oxidação e Formação de Escória | Reduz o rendimento final do metal |

| Perda de Energia | Ineficiências Térmicas, da Bobina e do Sistema | Aumenta os custos operacionais |

Pronto para otimizar seu processo de fusão e reduzir perdas?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para análise metalúrgica e otimização de processos. Nossas soluções ajudam você a monitorar as condições de fusão, controlar a temperatura e melhorar a eficiência — impactando diretamente seus resultados financeiros ao maximizar o rendimento e minimizar o desperdício de energia.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório e fundição.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada