Em sua essência, a sinterização é um processo de fabricação que transforma um material em pó em uma massa sólida e coesa. Isso é conseguido através da aplicação de calor e pressão, mas crucialmente, sem elevar a temperatura o suficiente para derreter o material em estado líquido. Em vez disso, a sinterização funciona fazendo com que os átomos nas fronteiras das partículas individuais em pó se difundam e se fundam, "soldando-os" efetivamente em um nível microscópico.

O desafio central na fabricação avançada é frequentemente como formar objetos sólidos a partir de materiais com pontos de fusão extremamente altos, como cerâmicas ou tungstênio. A sinterização resolve isso, fornecendo um método para unir partículas em temperaturas abaixo do seu ponto de fusão, permitindo a criação de peças fortes, densas e complexas que, de outra forma, seriam impossíveis de moldar.

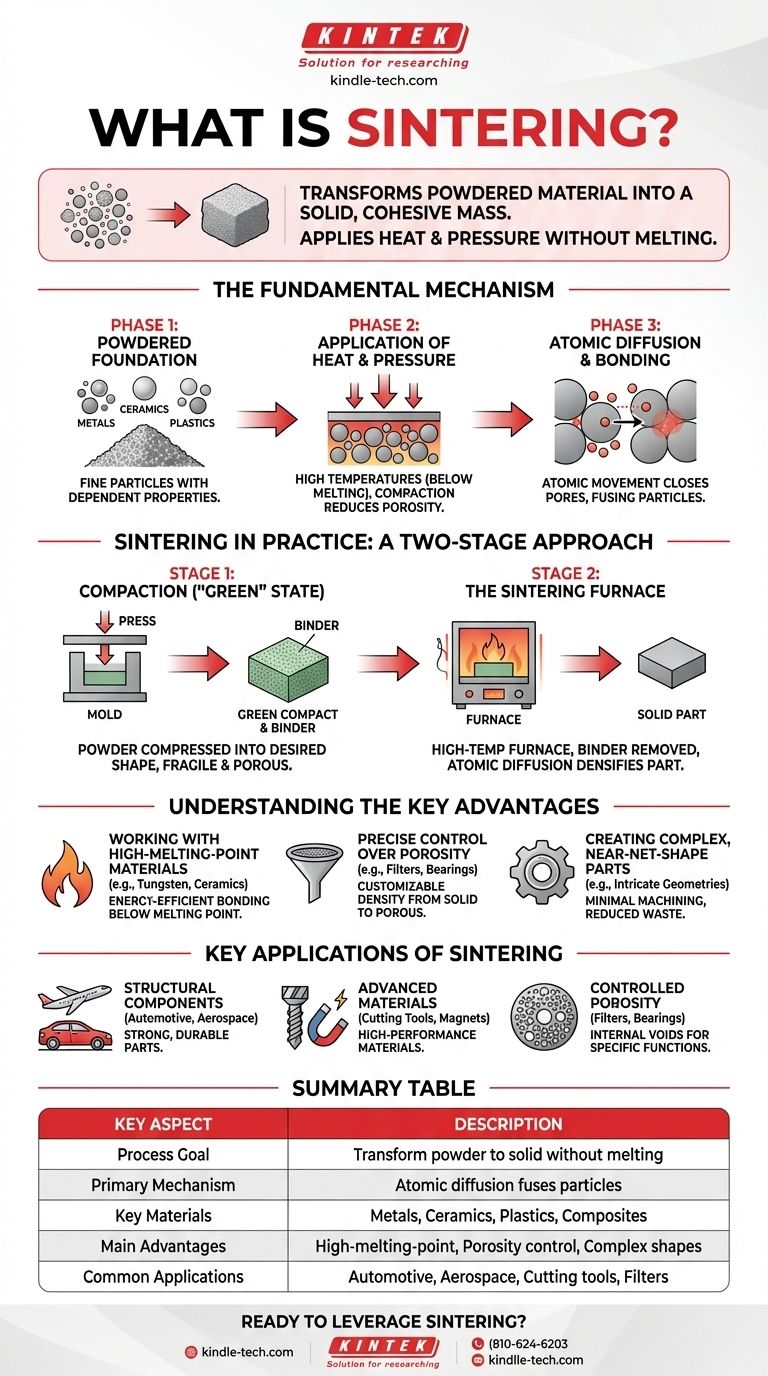

O Mecanismo Fundamental: Como Funciona a Sinterização

A sinterização não é um processo simples de fusão e ressólidos. Ela depende de um princípio termodinâmico mais sutil chamado difusão atômica, que ocorre em três fases distintas.

Fase 1: A Fundação em Pó

O processo começa com uma massa de partículas finas. Estas podem ser feitas de uma ampla gama de materiais, incluindo metais, cerâmicas, plásticos ou uma combinação de pós diferentes. As propriedades do objeto final dependem muito do tamanho e da forma dessas partículas iniciais.

Fase 2: A Aplicação de Calor e Pressão

O material em pó é então submetido a altas temperaturas em um forno. Essa temperatura é cuidadosamente controlada para permanecer abaixo do ponto de fusão do material. O calor fornece a energia térmica necessária para tornar os átomos dentro das partículas altamente móveis.

Simultaneamente, a pressão é frequentemente aplicada para compactar o pó. Isso força as partículas a um contato íntimo, reduzindo o espaço vazio (porosidade) entre elas e criando mais área de superfície para a ligação ocorrer.

Fase 3: Difusão Atômica e Ligação

Este é o cerne do processo de sinterização. Com a energia elevada do calor e o contato próximo da pressão, os átomos começam a migrar através das fronteiras onde as partículas individuais se tocam. Esse movimento atômico fecha os poros entre as partículas, fundindo-as em uma peça sólida e densa.

Sinterização na Prática: Uma Abordagem em Duas Etapas

Embora a física envolva calor, pressão e difusão, a aplicação industrial é frequentemente um processo mais estruturado, em duas etapas.

Etapa 1: Compactação (Estado "Verde")

Primeiro, o pó é comprimido em uma forma desejada, muitas vezes usando uma matriz ou molde. Este componente inicial e frágil é conhecido como "compacto verde". Ele tem a geometria básica da peça final, mas carece de resistência e ainda é poroso. Um aglutinante temporário é às vezes misturado ao pó para ajudar a manter essa forma.

Etapa 2: O Forno de Sinterização

O compacto verde é então cuidadosamente colocado em um forno de alta temperatura. À medida que a temperatura aumenta, qualquer material aglutinante temporário é queimado. Então, quando a peça atinge sua temperatura de sinterização alvo, o processo de difusão atômica assume o controle, densificando o componente e transformando-o em uma peça forte e integrada.

Compreendendo as Vantagens Chave

A sinterização não é escolhida por acaso; ela oferece capacidades exclusivas que a fusão e a fundição tradicionais não conseguem igualar.

Vantagem: Trabalhando com Materiais de Alto Ponto de Fusão

A sinterização é o método preferido para materiais como tungstênio (ponto de fusão de 3.422°C) e cerâmicas técnicas. É muito mais eficiente em termos energéticos e prático unir esses materiais abaixo de seu ponto de fusão do que tentar fundi-los e moldá-los.

Vantagem: Controle Preciso Sobre a Porosidade

Como o processo começa com um pó, os engenheiros podem controlar com precisão a densidade final. A sinterização pode criar peças totalmente sólidas e não porosas ou ser intencionalmente interrompida para produzir objetos com um nível específico de porosidade, o que é ideal para filtros ou mancais autolubrificantes.

Vantagem: Criação de Peças Complexas de Forma Quase Final

A sinterização permite a produção de geometrias intrincadas e complexas diretamente de um molde. Isso cria peças de "forma quase final" que exigem usinagem secundária mínima, reduzindo o desperdício e os custos de fabricação. O principal desafio é prever e controlar com precisão a retração que ocorre à medida que a peça se densifica.

Aplicações Chave da Sinterização

O processo de fabricação correto depende inteiramente do resultado desejado. A sinterização é idealmente adequada para vários objetivos distintos.

- Se seu foco principal são componentes estruturais: A sinterização é usada para criar peças fortes e duráveis de aço e ligas para os setores automotivo, aeroespacial e de máquinas industriais.

- Se seu foco principal são materiais avançados: É essencial para a produção de cerâmicas de alto desempenho, metais duros para ferramentas de corte e materiais magnéticos especializados.

- Se seu foco principal é a porosidade controlada: O processo é ideal para a fabricação de filtros metálicos, mancais porosos e outros componentes onde os vazios internos são uma característica crítica do projeto.

Em última análise, a sinterização é uma tecnologia fundamental que desbloqueia o potencial de materiais avançados, construindo objetos sólidos a partir do nível de partícula.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo do Processo | Transformar material em pó em uma massa sólida sem fusão total. |

| Mecanismo Principal | A difusão atômica funde as partículas em altas temperaturas. |

| Materiais Chave | Metais, Cerâmicas, Plásticos, Compósitos. |

| Principais Vantagens | Funciona com materiais de alto ponto de fusão; Controla a porosidade; Cria formas complexas. |

| Aplicações Comuns | Peças automotivas/aeroespaciais, Ferramentas de corte, Filtros, Mancais porosos. |

Pronto para alavancar a sinterização para seus materiais avançados ou projetos de peças complexas?

Na KINTEK, somos especializados nos equipamentos de laboratório e consumíveis precisos necessários para pesquisa e desenvolvimento em processos de sinterização. Se você está trabalhando com cerâmicas de alto desempenho, ligas metálicas ou desenvolvendo novos materiais porosos, nossa experiência pode ajudá-lo a alcançar resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem apoiar as aplicações de sinterização do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Quais são as diferentes versões da sinterização? Escolha o Processo Certo para o Seu Material

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022