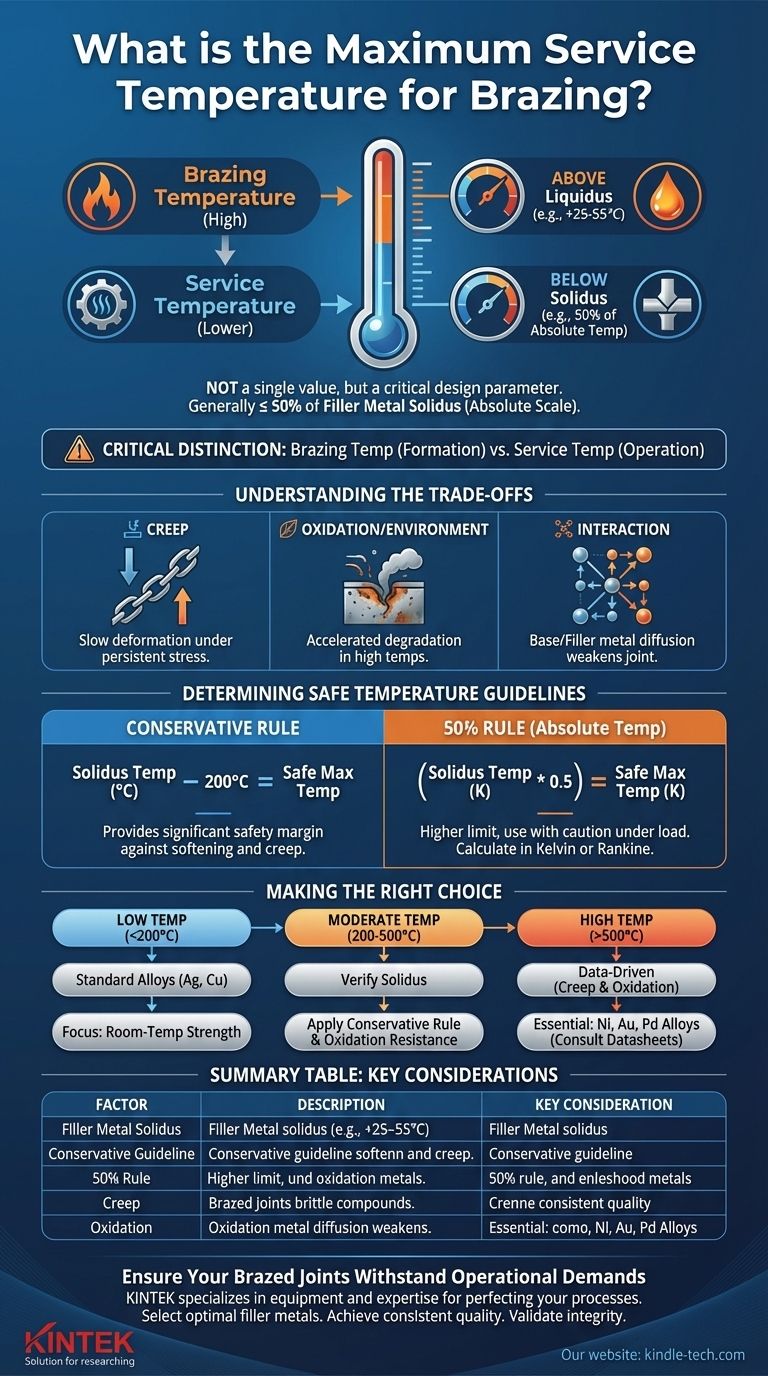

A temperatura máxima de serviço de uma junta brasada não é um valor único, mas um parâmetro crítico de projeto determinado principalmente pelo metal de adição para brasagem (BFM) utilizado. Como regra geral, a temperatura de serviço não deve exceder 50% da temperatura de solidus (ponto de fusão) do metal de adição, medida em escala absoluta, e muitas vezes deve ser mantida ainda mais baixa, dependendo da carga e do ambiente.

A confiabilidade de uma junta brasada em altas temperaturas depende de mais do que apenas o ponto de fusão da liga de adição. Você deve considerar a degradação da resistência da liga, a resistência à fluência e o comportamento de oxidação à medida que ela se aproxima de sua temperatura de solidus.

A Distinção Crítica: Temperatura de Brasagem vs. Temperatura de Serviço

Para garantir a integridade de uma junta, você deve entender a diferença entre a temperatura necessária para criar a junta e a temperatura que ela pode suportar em sua aplicação final.

Definindo a Temperatura de Brasagem

A temperatura de brasagem é a temperatura à qual o conjunto é aquecido para derreter o metal de adição e formar a junta. Essa temperatura deve estar acima do liquidus do metal de adição — o ponto em que ele está totalmente fundido. Uma prática comum é aquecer o conjunto a pelo menos 25-55°C (50-100°F) acima do liquidus para garantir o fluxo e a molhabilidade adequados.

Definindo a Temperatura de Serviço

A temperatura máxima de serviço é a temperatura mais alta que a junta concluída pode suportar durante a operação sem uma perda crítica de resistência mecânica ou falha. Isso é fundamentalmente limitado pela temperatura de solidus do metal de adição — o ponto em que ele *começa* a derreter. À medida que a temperatura de serviço se aproxima do solidus, o metal de adição amolece e perde rapidamente sua resistência.

Como Determinar uma Temperatura de Serviço Segura

Embora testes de aplicação específicos sejam sempre os melhores, existem diretrizes de engenharia estabelecidas para estimar uma temperatura máxima de serviço segura.

A Diretriz "Solidus Menos" (Regra Conservadora)

Uma regra prática amplamente utilizada e conservadora é manter a temperatura máxima de serviço pelo menos 200°C (aproximadamente 390°F) abaixo da temperatura de solidus do metal de adição para brasagem. Isso fornece uma margem de segurança significativa contra amolecimento e fluência.

Por exemplo, o metal de adição comum à base de prata BAg-7 tem um solidus de 652°C (1205°F). Aplicar esta regra sugere uma temperatura máxima de serviço de cerca de 452°C (815°F).

A Regra dos 50% (Temperatura Absoluta)

Outra diretriz afirma que a temperatura de serviço não deve exceder 50% da temperatura de solidus quando medida em escala absoluta (Kelvin ou Rankine).

- Para calcular usando Kelvin:

Temperatura Máx. de Serviço (°C) = [ (Temperatura Solidus °C + 273.15) * 0.5 ] - 273.15 - Para calcular usando Rankine:

Temperatura Máx. de Serviço (°F) = [ (Temperatura Solidus °F + 459.67) * 0.5 ] - 459.67

Esta regra geralmente produz um limite de temperatura mais alto do que a diretriz conservadora e deve ser usada com cautela, especialmente sob carga mecânica elevada.

Entendendo as Compensações: Além das Regras Simples de Temperatura

Confiar apenas em um cálculo de ponto de fusão é insuficiente para aplicações críticas. O desempenho real de uma junta brasada em altas temperaturas é um equilíbrio de vários fatores.

A Ameaça da Fluência (Creep)

Fluência (Creep) é a tendência de um material sólido se deformar permanentemente sob a influência de estresse mecânico persistente, mesmo abaixo de seu limite de escoamento. Esse fenômeno é altamente dependente da temperatura. À medida que a temperatura de serviço aumenta, a resistência do metal de adição à fluência diminui, e uma junta sob carga constante pode falhar lentamente ao longo do tempo.

O Impacto da Oxidação e do Ambiente

Altas temperaturas aceleram drasticamente a oxidação e a corrosão. O ambiente de serviço (por exemplo, ar, gás de exaustão, vácuo) dita qual metal de adição é adequado. Um BFM que é forte em uma atmosfera inerte pode se degradar e falhar rapidamente no ar oxidante na mesma temperatura. É por isso que ligas à base de níquel e metais preciosos são especificadas para aplicações aeroespaciais e industriais de alta temperatura.

Interação com o Metal Base

Ao longo de longos períodos em temperaturas elevadas, átomos do metal de adição e do metal base podem se difundir um no outro. Isso pode formar compostos intermetálicos frágeis dentro da junta, reduzindo sua ductilidade e resistência à fadiga causada por ciclos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do metal de adição para brasagem correto requer a correspondência de suas propriedades com suas demandas operacionais.

- Se o seu foco principal for serviço em baixa temperatura (< 200°C / 400°F): Ligas padrão à base de prata ou cobre são tipicamente suficientes, pois a resistência mecânica à temperatura ambiente é a preocupação dominante.

- Se o seu foco principal for serviço em temperatura moderada (200-500°C / 400-930°F): Você deve verificar cuidadosamente a temperatura de solidus do BFM e aplicar a regra conservadora "Solidus menos 200°C", considerando também a resistência à oxidação.

- Se o seu foco principal for serviço em alta temperatura (> 500°C / 930°F): Sua decisão deve ser orientada por dados sobre resistência à fluência e resistência à oxidação, e não por simples pontos de fusão. Metais de adição à base de níquel, ouro ou paládio são essenciais, e a consulta às suas fichas técnicas é obrigatória.

Em última análise, projetar uma junta brasada durável é entender que o ambiente de serviço dita a escolha do material.

Tabela Resumo:

| Fator | Descrição | Consideração Chave |

|---|---|---|

| Solidus do Metal de Adição | Temperatura em que a fusão começa. | A temperatura de serviço deve ser significativamente inferior ao solidus. |

| Diretriz Conservadora | Temp. de Serviço ≤ Temp. Solidus - 200°C (~390°F). | Fornece uma margem de segurança contra o amolecimento. |

| Regra dos 50% (Temp. Absoluta) | Temp. de Serviço ≤ 50% da temp. de solidus (em Kelvin/Rankine). | Geralmente resulta em um limite de temperatura mais alto; use com cautela sob carga. |

| Fluência (Creep) | Deformação lenta sob estresse em altas temperaturas. | Crítico para juntas sob carga mecânica constante. |

| Oxidação/Ambiente | Degradação causada por ar, gases ou vácuo. | Determina a escolha adequada da liga de metal de adição. |

Garanta que Suas Juntas Brasadas Suportem as Demandas Operacionais

Projetar um conjunto brasado confiável para serviço em alta temperatura requer conhecimento especializado em ciência dos materiais e desafios específicos da aplicação. A escolha errada do metal de adição pode levar a falhas prematuras da junta, tempo de inatividade dispendioso e riscos de segurança.

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis que você precisa para aperfeiçoar seus processos de brasagem. Quer você esteja desenvolvendo protótipos ou otimizando a produção, nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Selecionar o metal de adição para brasagem ideal para seus requisitos de temperatura, carga e ambiente.

- Alcançar juntas consistentes e de alta qualidade com controle preciso de temperatura.

- Validar a integridade da junta para aplicações críticas.

Não deixe o desempenho da sua junta ao acaso. Entre em contato com nossos especialistas hoje mesmo para discutir seus desafios específicos de brasagem e como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento