Em sua essência, a calcinação é um processo de tratamento térmico projetado para purificar ou transformar um material sólido, removendo substâncias voláteis. Envolve o aquecimento do material a uma alta temperatura, mas abaixo do seu ponto de fusão, em uma atmosfera controlada com pouco ou nenhum ar para eliminar impurezas como água, dióxido de carbono ou enxofre.

O propósito fundamental da calcinação não é apenas aquecer uma substância, mas induzir uma mudança química ou física específica — transformando-a em uma forma mais estável, concentrada ou reativa para processamento subsequente.

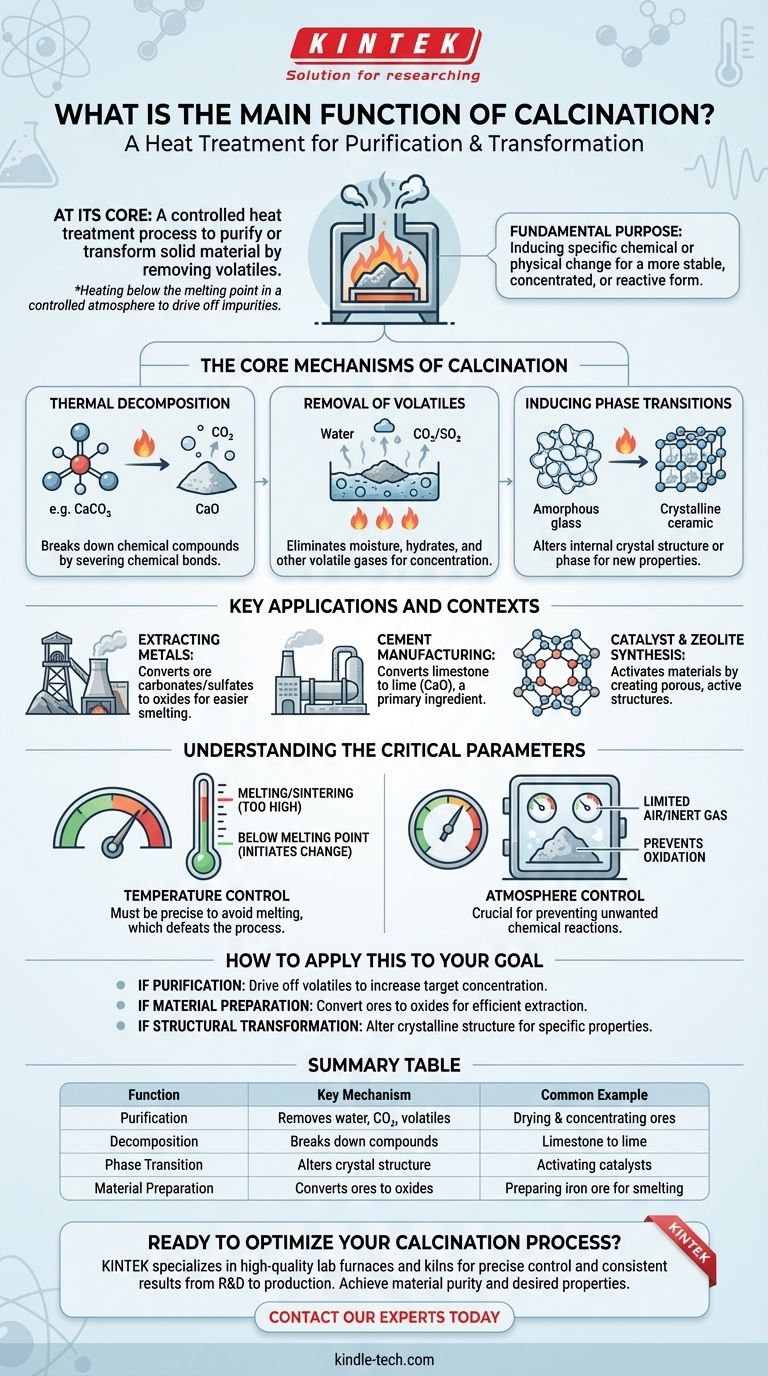

Os Mecanismos Centrais da Calcinação

A calcinação alcança seus resultados através de vários efeitos térmicos chave. Compreender esses mecanismos revela por que é um processo tão fundamental na ciência dos materiais e na metalurgia.

Decomposição Térmica

A função mais comum é decompor compostos químicos. Ao aplicar calor, a calcinação fornece a energia necessária para quebrar ligações químicas, fazendo com que uma substância se decomponha em componentes mais simples.

Um exemplo clássico é a decomposição de carbonatos metálicos, como o calcário (carbonato de cálcio), em um óxido metálico e gás dióxido de carbono, que é então expelido.

Remoção de Voláteis

Este processo é altamente eficaz na remoção de qualquer substância que possa ser vaporizada. Isso inclui a umidade fisicamente absorvida da superfície de um material.

Também remove água quimicamente ligada (hidratos) e outros gases voláteis como dióxido de carbono ou dióxido de enxofre, deixando para trás um sólido mais concentrado e purificado.

Indução de Transições de Fase

Além da purificação, a calcinação pode ser usada para alterar a estrutura interna de um material. A aplicação controlada de calor pode fazer com que uma substância mude sua estrutura cristalina ou fase.

Por exemplo, é usada na desvitrificação do vidro, convertendo intencionalmente o vidro amorfo e não cristalino em uma cerâmica cristalina com propriedades diferentes.

Aplicações e Contextos Chave

A calcinação não é uma técnica de laboratório obscura; é uma etapa crítica em muitos processos industriais em larga escala.

Extração de Metais de Minérios

Esta é a aplicação mais conhecida. Os minérios são frequentemente extraídos como carbonatos ou sulfatos. A calcinação converte esses minérios em óxidos metálicos, que são muito mais fáceis de reduzir quimicamente a metal puro durante uma etapa posterior de fundição.

Fabricação de Cimento

A produção de cimento depende fortemente da calcinação. O calcário (CaCO3) é aquecido em um forno para produzir cal (CaO), um ingrediente primário no cimento. Esta única aplicação representa um dos maiores usos do processo de calcinação globalmente.

Síntese de Catalisadores e Zeólitas

Na indústria química, a calcinação é usada para ativar materiais. Por exemplo, na síntese de zeólitas (usadas como catalisadores e adsorventes), a calcinação remove íons substitutos como o amônio, criando a estrutura porosa e quimicamente ativa pela qual o material é conhecido.

Compreendendo os Parâmetros Críticos

O sucesso da calcinação depende do controle preciso sobre dois fatores principais. Errar neles pode arruinar o material ou tornar o processo ineficaz.

O Papel Crítico da Temperatura

A temperatura deve ser cuidadosamente calibrada. Ela precisa ser alta o suficiente para iniciar a decomposição ou mudança de fase desejada, mas deve permanecer abaixo do ponto de fusão do material.

Se a temperatura for muito alta, o material pode derreter ou sinterizar (fundir-se em uma massa sólida), o que impede a remoção de voláteis e anula o propósito do processo.

A Importância do Controle da Atmosfera

A calcinação é tipicamente realizada na ausência ou com suprimento limitado de ar. Isso é crucial para prevenir reações químicas indesejadas, principalmente a oxidação.

Em alguns casos especializados, uma quantidade controlada de ar é introduzida para alcançar uma oxidação parcial específica, mas a atmosfera é sempre um parâmetro deliberadamente gerenciado, não uma reflexão tardia.

Como Aplicar Isso ao Seu Objetivo

O objetivo do seu processo de calcinação determinará seu foco operacional.

- Se o seu foco principal é a purificação: Seu objetivo principal é eliminar água, carbonatos ou outras impurezas voláteis para aumentar a concentração do seu composto alvo.

- Se o seu foco principal é a preparação de materiais: A calcinação é sua primeira etapa essencial para converter minérios em óxidos, tornando-os quimicamente prontos para uma redução eficiente em metal.

- Se o seu foco principal é a transformação estrutural: Use a calcinação para alterar precisamente a estrutura cristalina de um material, como na ativação de um catalisador ou na criação de vitrocerâmicas.

Em última análise, a calcinação é um processo térmico fundamental usado para controlar precisamente o estado químico e físico de materiais sólidos.

Tabela Resumo:

| Função | Mecanismo Chave | Exemplo Comum |

|---|---|---|

| Purificação | Remove água, CO₂, e outros voláteis | Secagem e concentração de minérios |

| Decomposição | Decompõe compostos (ex: carbonatos) | Conversão de calcário (CaCO₃) em cal (CaO) |

| Transição de Fase | Altera a estrutura cristalina | Ativação de catalisadores ou criação de vitrocerâmicas |

| Preparação de Materiais | Converte minérios em óxidos para extração de metal | Preparação de minério de ferro para fundição |

Pronto para Otimizar Seu Processo de Calcinação?

A calcinação é uma etapa crítica para alcançar a pureza do material e as propriedades desejadas. Seja você desenvolvendo novos catalisadores, processando minérios ou fabricando cerâmicas avançadas, o equipamento certo é essencial para um controle preciso de temperatura e atmosfera.

A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade, projetados para calcinação confiável e eficiente. Nossas soluções ajudam você a:

- Alcançar resultados consistentes com controle preciso de temperatura.

- Garantir a integridade do processo com opções de atmosfera controlada.

- Dimensionar suas operações de P&D para produção.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução de calcinação perfeita para suas necessidades de laboratório ou produção.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material