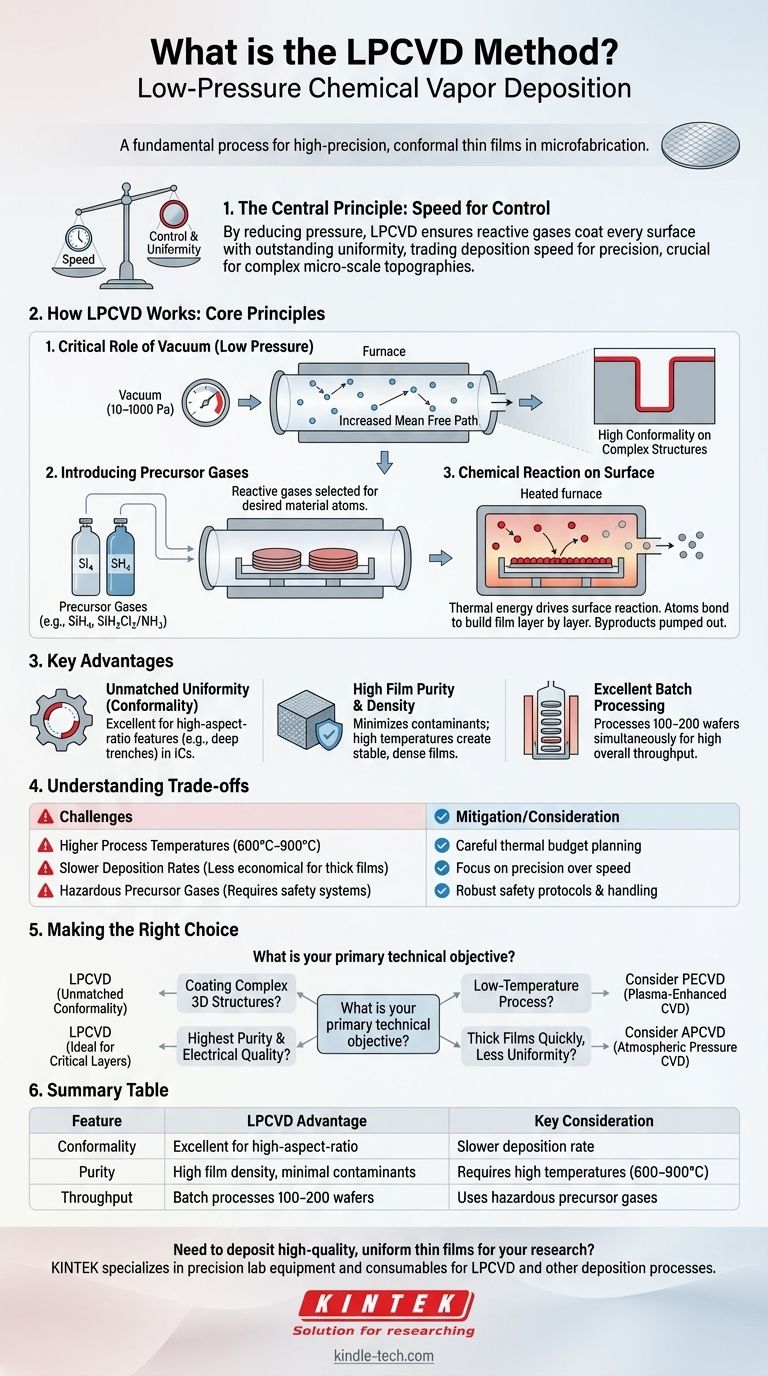

Em resumo, LPCVD significa Deposição Química de Vapor a Baixa Pressão (Low-Pressure Chemical Vapor Deposition). É um processo fundamental na microfabricação usado para depositar filmes finos excepcionalmente uniformes e puros em um substrato, tipicamente um wafer de silício. Ao operar sob vácuo, o LPCVD supera as limitações dos métodos de pressão atmosférica, permitindo revestir estruturas tridimensionais altamente complexas com precisão, o que é fundamental para os dispositivos semicondutores modernos.

O princípio central do LPCVD é trocar velocidade por controle. Ao reduzir significativamente a pressão, o processo garante que os gases reativos cubram todas as superfícies de um substrato com uniformidade excepcional, tornando-o o método preferido para criar filmes conformes de alta qualidade em topografias complexas em escala de micro.

Como Funciona o LPCVD: Os Princípios Centrais

Para entender por que o LPCVD é tão eficaz, devemos analisar como seus componentes centrais — baixa pressão, gases precursores e energia térmica — trabalham juntos. O processo ocorre dentro de um tubo de forno selado que é aquecido a uma temperatura precisa.

O Papel Crítico do Vácuo (Baixa Pressão)

O aspecto "Baixa Pressão" é o principal diferencial. A câmara de processo é despressurizada para um vácuo (tipicamente 10-1000 Pa), que é muito menor que a pressão atmosférica.

Este vácuo aumenta drasticamente o caminho livre médio das moléculas de gás — a distância média que uma molécula percorre antes de colidir com outra. Em uma câmara quase vazia, as moléculas de gás têm maior probabilidade de colidir com a superfície do wafer do que umas com as outras, garantindo que cheguem de todos os ângulos possíveis.

Isso leva à maior vantagem do LPCVD: alta conformidade. O filme se deposita uniformemente sobre superfícies planas, em valas profundas e ao redor de cantos agudos.

Introdução dos Gases Precursores

Uma vez que a câmara atinge a temperatura e pressão corretas, um ou mais gases reativos, conhecidos como precursores, são introduzidos. Esses gases são cuidadosamente selecionados para conter os átomos do material que se deseja depositar.

Por exemplo, para depositar um filme de polissilício, o gás precursor pode ser silano ($\text{SiH}_4$). Para o nitreto de silício, um material isolante comum, uma mistura de diclorossilano ($\text{SiH}_2\text{Cl}_2$) e amônia ($\text{NH}_3$) é frequentemente usada.

A Reação Química na Superfície

Os wafers aquecidos fornecem a energia térmica necessária para impulsionar uma reação química. Quando as moléculas do gás precursor atingem a superfície quente do substrato, elas se decompõem ou reagem.

Os átomos desejados se ligam à superfície, construindo a camada de filme fino, camada por camada. Os outros átomos do precursor formam subprodutos voláteis que são então bombeados para fora da câmara. Como este processo é limitado pela taxa da reação superficial em vez do transporte de gás, a deposição é lenta, mas extremamente uniforme em todo o wafer.

Por Que Escolher o LPCVD? Vantagens Principais

O LPCVD não é o único método de deposição, mas suas características únicas o tornam indispensável para aplicações específicas e de alto valor.

Uniformidade de Filme Incomparável (Conformidade)

Como mencionado, o longo caminho livre médio das moléculas de gás permite que o LPCVD produza filmes com excelente conformidade. Isso é inegociável para a fabricação de circuitos integrados modernos, onde as características têm altas razões de aspecto (são muito mais profundas do que largas).

Alta Pureza e Densidade do Filme

Operar sob vácuo minimiza o risco de incorporar contaminantes atmosféricos como oxigênio ou vapor de água no filme em crescimento. As altas temperaturas do processo também resultam em filmes densos e estáveis com excelentes propriedades elétricas e mecânicas.

Excelente Capacidade de Processamento em Lote

Como o processo não é limitado pela dinâmica do fluxo de gás, os wafers podem ser empilhados verticalmente em um suporte de quartzo, ou "barco". Isso permite que um único forno LPCVD processe 100-200 wafers simultaneamente, alcançando alta vazão geral, apesar da taxa de deposição relativamente lenta por wafer.

Compreendendo os Compromissos

Nenhum processo é perfeito. As vantagens do LPCVD vêm com limitações específicas que devem ser consideradas.

Temperaturas de Processo Mais Altas

O LPCVD geralmente requer altas temperaturas (600°C a mais de 900°C) para impulsionar as reações superficiais necessárias. Este alto orçamento térmico pode ser um problema para dispositivos que já passaram por etapas de fabricação com materiais que não suportam tal calor, como interconexões de alumínio.

Taxas de Deposição Mais Lentas

Em comparação com os métodos de pressão atmosférica (APCVD), o LPCVD é significativamente mais lento. Isso o torna menos econômico para aplicações onde um filme muito espesso é necessário e a uniformidade perfeita não é a principal preocupação.

Gases Precursores Perigosos

Muitos dos gases precursores usados no LPCVD são altamente tóxicos, inflamáveis ou pirofóricos (inflamam-se espontaneamente no ar). Isso exige sistemas de segurança sofisticados, monitoramento de gás e protocolos de manuseio, aumentando o custo e a complexidade da operação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer um entendimento claro do seu objetivo técnico principal. O LPCVD é uma ferramenta poderosa, mas apenas quando aplicada ao problema certo.

- Se o seu foco principal é revestir estruturas 3D complexas: O LPCVD é a escolha superior devido à sua conformidade incomparável.

- Se o seu foco principal é a mais alta pureza de filme possível e qualidade elétrica: O LPCVD é ideal para camadas críticas como polissilício de porta ou dielétricos de nitreto de alta qualidade.

- Se o seu foco principal é um processo de baixa temperatura: O LPCVD provavelmente não é adequado; considere o CVD aprimorado por Plasma (PECVD), que usa energia de plasma para permitir a deposição em temperaturas mais baixas.

- Se o seu foco principal é depositar filmes espessos rapidamente com menos preocupação com a uniformidade: O CVD de Pressão Atmosférica (APCVD) é uma alternativa mais econômica e rápida.

Compreender esses compromissos permite que você selecione a ferramenta de deposição precisa necessária para atingir o desempenho do seu dispositivo e seus objetivos de fabricação.

Tabela de Resumo:

| Característica | Vantagem do LPCVD | Consideração Principal |

|---|---|---|

| Conformidade | Excelente para estruturas de alta razão de aspecto | Taxa de deposição mais lenta |

| Pureza | Alta densidade de filme, contaminantes mínimos | Requer altas temperaturas (600–900°C) |

| Vazão | Processa em lote 100-200 wafers simultaneamente | Usa gases precursores perigosos |

Precisa depositar filmes finos uniformes e de alta qualidade para sua pesquisa em semicondutores ou materiais avançados? A KINTEK é especializada em fornecer equipamentos de laboratório de precisão e consumíveis para LPCVD e outros processos de deposição. Nossas soluções ajudam você a alcançar a pureza do filme e a conformidade críticas para dispositivos de próxima geração. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de microfabricação do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão