Em essência, o método da atmosfera inerte é uma técnica usada para controlar o ambiente dentro de um espaço selado, substituindo o ar normal e reativo por um gás não reativo, ou "inerte". Este processo é crucial para prevenir reações químicas indesejadas, principalmente oxidação e contaminação, que de outra forma ocorreriam na presença de oxigênio e umidade.

O objetivo fundamental do método da atmosfera inerte é proteger um material ou processo sensível da degradação, removendo elementos reativos como o oxigênio e criando um ambiente estável e não reativo.

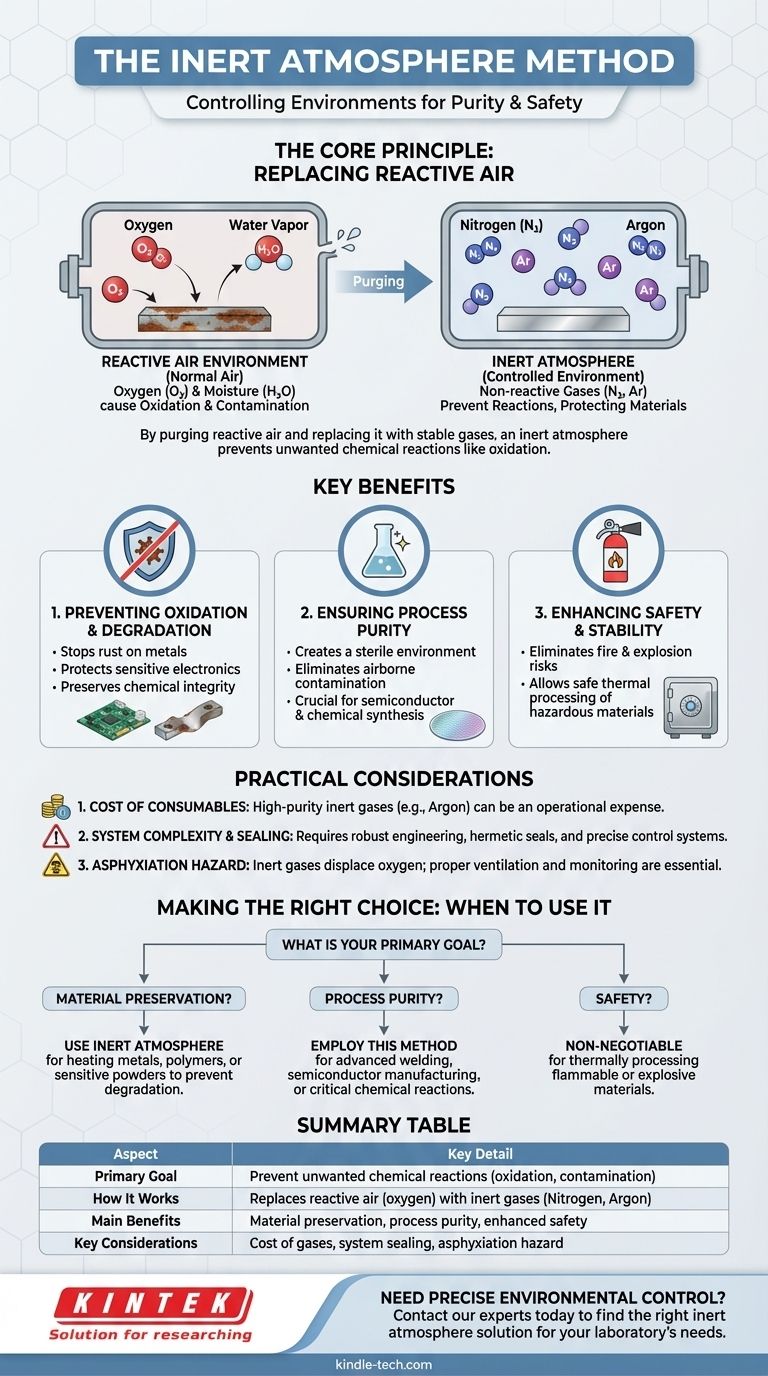

O Princípio Central: Substituindo o Ar Reativo

Por Que o Ar Normal é um Problema

O ar que respiramos é composto por aproximadamente 78% de nitrogênio, 21% de oxigênio e vestígios de outros gases e vapor de água. Embora essencial para a vida, o oxigênio é altamente reativo.

Quando aquecido ou exposto a certos materiais, o oxigênio causa oxidação (como ferrugem no ferro) e pode desencadear outras reações químicas indesejáveis. Isso pode degradar a qualidade do material, comprometer a pureza química ou até mesmo criar riscos de segurança.

Como os Gases Inertes Fornecem uma Solução

O método da atmosfera inerte funciona purificando o ar reativo de uma câmara selada, como um forno ou uma caixa de luvas, e substituindo-o por um gás estável.

Gases como nitrogênio e argônio são comumente usados porque são quimicamente inertes. Eles não reagem prontamente com outras substâncias, mesmo sob altas temperaturas, o que os torna mantos protetores ideais para processos sensíveis.

Principais Benefícios de uma Atmosfera Inerte

Prevenção da Oxidação e Degradação

A aplicação mais comum é impedir que os materiais se decomponham. Ao remover o oxigênio, este método interrompe a oxidação de metais, protege componentes eletrônicos sensíveis durante a soldagem e preserva a integridade de pós químicos durante o tratamento térmico.

Garantindo a Pureza do Processo

Em campos de alta precisão, como fabricação de eletrônicos ou síntese química, mesmo contaminação minúscula por partículas transportadas pelo ar ou reações secundárias com o oxigênio podem arruinar um produto.

Uma atmosfera inerte cria um ambiente estéril, garantindo que as únicas reações que ocorrem sejam as que você pretende.

Aumentando a Segurança e Estabilidade

Muitos materiais podem se tornar inflamáveis ou até explosivos quando aquecidos na presença de oxigênio.

Ao criar um ambiente livre de oxigênio, o método da atmosfera inerte elimina o risco de incêndios e explosões, permitindo o processamento térmico seguro de materiais que seriam perigosos na presença de oxigênio.

Compreendendo as Considerações Práticas

Custo dos Consumíveis

O principal inconveniente é o custo contínuo do gás inerte em si. Embora o nitrogênio seja relativamente barato, o argônio de alta pureza pode ser uma despesa operacional significativa, especialmente para operações contínuas ou em grande escala.

Complexidade do Sistema e Vedação

A implementação deste método requer equipamentos especializados. A câmara deve ser hermeticamente selada para evitar que o ar ambiente vaze para dentro. Isso exige engenharia robusta, vedações de alta qualidade e sistemas de controle precisos para gerenciar o fluxo de gás, o que aumenta os custos iniciais de instalação.

Risco de Asfixia

Uma consideração de segurança crítica é o risco de asfixia. Gases inertes deslocam o oxigênio. Em caso de vazamento significativo em uma sala mal ventilada, eles podem criar um ambiente que não suporta a vida. Ventilação adequada e monitoramento de oxigênio são protocolos de segurança essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este método é adequado para você, considere seu objetivo principal.

- Se o seu foco principal for a preservação de materiais: Use uma atmosfera inerte para prevenir a oxidação e a degradação térmica ao aquecer metais, polímeros ou pós sensíveis.

- Se o seu foco principal for a pureza do processo: Empregue este método para soldagem avançada, fabricação de semicondutores ou reações químicas onde a contaminação atmosférica é inaceitável.

- Se o seu foco principal for a segurança: Este método é inegociável ao processar termicamente materiais que são inflamáveis ou explosivos na presença de oxigênio.

Em última análise, o método da atmosfera inerte é uma ferramenta poderosa para alcançar controle, pureza e segurança em processos técnicos sensíveis.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Objetivo Principal | Prevenir reações químicas indesejadas (oxidação, contaminação) |

| Como Funciona | Substitui o ar reativo (oxigênio) por gases inertes (Nitrogênio, Argônio) |

| Principais Benefícios | Preservação de materiais, pureza do processo, segurança aprimorada |

| Considerações Chave | Custo dos gases, vedação do sistema, risco de asfixia |

Precisa de controle ambiental preciso para seus processos laboratoriais?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis, incluindo fornos de atmosfera inerte e sistemas de gás, para proteger seus materiais sensíveis e garantir a pureza do processo. Nossas soluções ajudam você a prevenir a oxidação, eliminar a contaminação e operar com segurança.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de atmosfera inerte correta para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens do gás inerte? Alcançar Pureza de Processo, Segurança e Proteção de Materiais

- Por que o hidrogénio é usado em fornos de recozimento? Obtenha Qualidade de Superfície Superior e Ciclos Mais Rápidos

- Por que o árgon é um material adequado para ser usado quando uma atmosfera inerte é necessária? O Guia Definitivo para a Seleção de Gás Inerte

- Como o oxigénio (O2) é utilizado em atmosferas controladas de fornos? Domínio da Engenharia de Superfícies para Metais

- Como válvulas de quatro vias e medidores de vazão funcionam juntos para controlar a atmosfera? Cinética de Reação Gás-Sólido Mestre

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Qual é o papel de um forno de carbonização programável na preparação de fibra de carbono à base de lignina? Explicado

- O que é uma atmosfera redutora ou oxidante? Controle as propriedades do material em seu processo