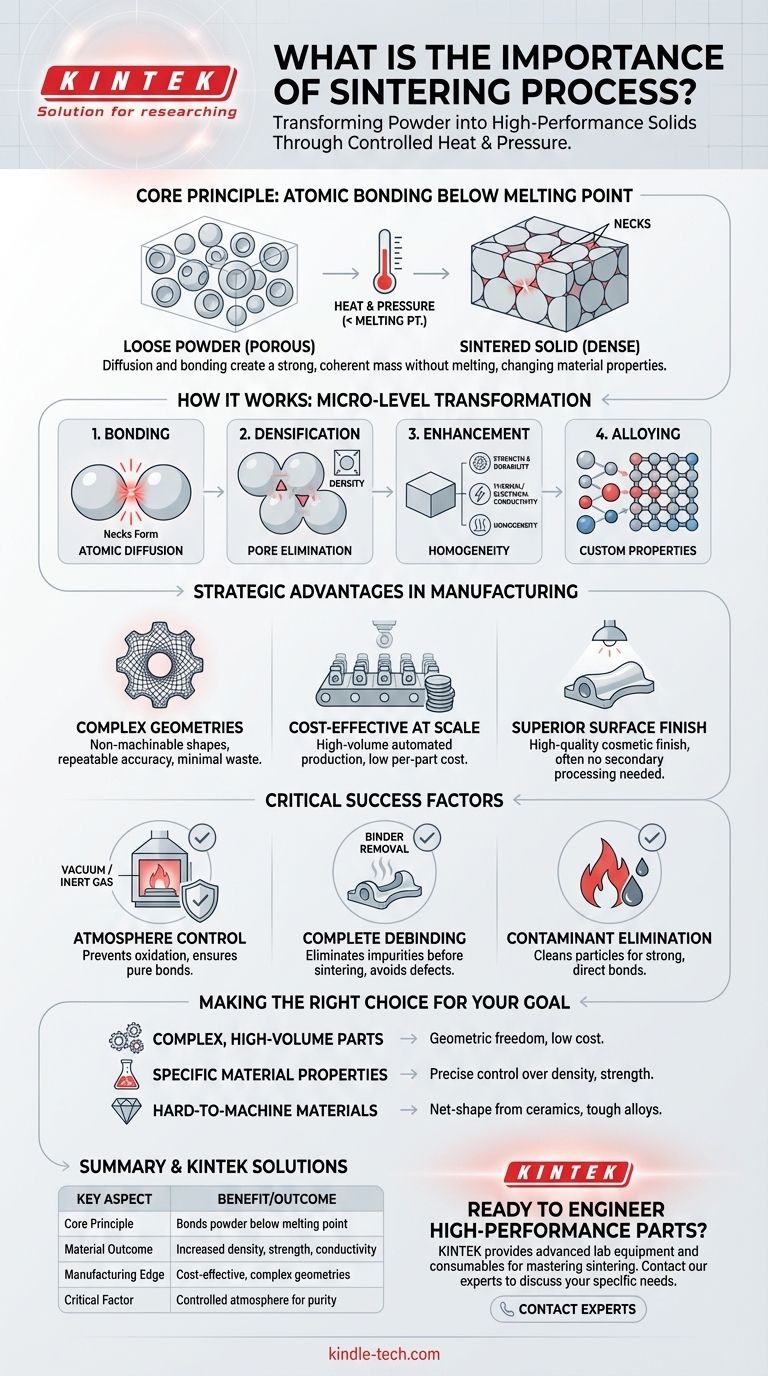

Em sua essência, a importância do processo de sinterização reside na sua capacidade única de transformar pós soltos em uma massa sólida, forte e densa sem derreter o material. Isso é alcançado aplicando calor e pressão, o que faz com que os átomos das partículas individuais se liguem, alterando fundamentalmente as propriedades do material para alcançar o resultado de engenharia desejado.

A sinterização não é meramente um método para criar um objeto sólido a partir de pó. Seu verdadeiro significado reside no seu poder de controlar e aprimorar com precisão as características finais de um material — desde a resistência mecânica e densidade até a condutividade elétrica e o desempenho térmico.

Como a Sinterização Transforma Fundamentalmente os Materiais

A sinterização atua em nível microscópico para construir uma peça final robusta. O processo envolve mais do que apenas compactação; é um tratamento térmico cuidadosamente controlado que reprojeta a estrutura interna do material.

O Princípio: Ligação Abaixo do Ponto de Fusão

O processo utiliza calor que é alto o suficiente para excitar os átomos e incentivar a difusão, mas permanece abaixo do ponto de fusão do material. Essa energia permite que os átomos nas superfícies das partículas de pó adjacentes se movam e criem ligações sólidas, ou "pescoços", onde se tocam. À medida que esses pescoços crescem, as partículas individuais se fundem em uma estrutura sólida e coerente.

De Poroso a Denso

Um resultado chave da sinterização é a redução drástica da porosidade. O pó compactado inicial é cheio de vazios. Durante a sinterização, esses poros encolhem e podem ser eliminados, resultando em uma peça final densa e mais forte. Esse aumento na densidade está diretamente ligado a melhorias em quase todas as propriedades físicas.

Aprimorando as Propriedades do Material

Ao fechar esses vazios internos, a sinterização aprimora significativamente as características principais. Propriedades como resistência mecânica, durabilidade, condutividade térmica e condutividade elétrica melhoram à medida que o material se torna mais denso e homogêneo.

Ligas Metálicas e Personalização de Materiais

A sinterização também oferece uma oportunidade para criar ligas metálicas. Ao misturar diferentes pós elementares (como grafite, níquel ou cobre com ferro), o processo facilita a difusão desses elementos no material primário, criando uma liga personalizada com propriedades específicas consistentes em toda a peça.

As Vantagens Estratégicas na Fabricação

Além do seu efeito sobre os materiais, a sinterização oferece benefícios tangíveis que a tornam um pilar da produção moderna de alto volume.

Produção em Massa de Geometrias Complexas

A sinterização se destaca na produção de peças com geometrias não usináveis ou recursos internos intrincados. Como a peça é formada em um molde, formas complexas podem ser criadas de forma repetível e precisa, contornando as limitações e o desperdício da fabricação subtrativa.

Custo-Benefício em Escala

Embora a ferramenta inicial possa ser um investimento, a sinterização é extremamente econômica para grandes volumes de produção. O processo é altamente automatizado, rápido e gera resíduos mínimos de material, resultando em um baixo custo por peça.

Acabamento Superficial Superior

As peças geralmente saem do forno de sinterização com um acabamento cosmético de alta qualidade que pode não exigir processos de acabamento secundários. Isso reduz ainda mais o tempo e o custo de produção.

Compreendendo os Fatores Críticos do Processo

Alcançar esses benefícios não é automático. O sucesso da sinterização depende do controle preciso de várias variáveis críticas, e a falha em gerenciá-las pode levar a peças defeituosas.

A Importância do Controle da Atmosfera

A atmosfera de sinterização é um dos fatores mais críticos. O uso de vácuo ou um ambiente gasoso controlado evita a oxidação e a contaminação do material em altas temperaturas. Uma atmosfera inerte garante que ligações atômicas fortes e puras possam se formar, levando a um produto de alta densidade com propriedades mecânicas superiores.

O Risco de Desaglutinamento Inadequado

Muitos processos de metalurgia do pó utilizam um aglutinante para manter o pó em seu estado "verde" após a compactação. O desaglutinamento (debinding) é a etapa crucial de remoção desse aglutinante antes do início da sinterização. Se o desaglutinamento for incompleto, as impurezas restantes podem contaminar o forno, causar bolhas na superfície ou criar poros internos que não podem ser removidos durante a sinterização, comprometendo a integridade da peça.

Eliminação de Contaminantes

O calor do processo de sinterização também serve para queimar contaminantes como lubrificantes usados durante a compactação e para reduzir óxidos superficiais nas partículas de pó. Esta ação de limpeza é essencial para criar as ligações fortes e diretas que conferem resistência à peça sinterizada.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é uma ferramenta poderosa quando aplicada ao problema certo. Seu objetivo específico determinará se é o processo de fabricação ideal para o seu projeto.

- Se o seu foco principal é criar peças complexas e de alto volume: A sinterização oferece liberdade geométrica e repetibilidade inigualáveis a um baixo custo por unidade.

- Se o seu foco principal é atingir propriedades específicas do material: O processo permite controle preciso sobre densidade, resistência e condutividade, gerenciando a composição do pó e a atmosfera do forno.

- Se o seu foco principal é trabalhar com materiais difíceis de usinar: A sinterização é um método essencial para criar peças de formato final (net-shape) a partir de cerâmicas ou ligas metálicas resistentes que são difíceis de processar de outra forma.

Em última análise, entender a sinterização permite que você supere as restrições de fabricação tradicionais e construa peças com desempenho precisamente projetado.

Tabela Resumo:

| Aspecto Chave | Benefício/Resultado |

|---|---|

| Princípio Central | Liga partículas de pó abaixo do ponto de fusão |

| Resultado do Material | Aumento da densidade, resistência e condutividade |

| Vantagem de Fabricação | Produção econômica de geometrias complexas |

| Fator Crítico | Atmosfera controlada para pureza e resistência |

Pronto para projetar peças de alto desempenho com sinterização de precisão?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis essenciais para dominar o processo de sinterização. Se você está desenvolvendo novos materiais ou aumentando a produção, nossas soluções ajudam você a alcançar densidade superior, resistência e geometrias complexas.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários