Em essência, a função do tratamento térmico é modificar intencionalmente a estrutura interna de um metal através de aquecimento e resfriamento controlados. Esta não é uma ação única, mas uma série de processos sofisticados projetados para desbloquear propriedades específicas e desejáveis que o metal não possui em seu estado base. Ao gerenciar cuidadosamente a temperatura, o tempo e as taxas de resfriamento, podemos tornar um metal mais duro, mais macio, mais durável ou mais resistente à tensão.

O tratamento térmico transforma uma única liga metálica de um material com um conjunto de características em uma plataforma com um amplo espectro de propriedades potenciais. A função do processo é selecionar e travar com precisão a combinação exata de dureza, tenacidade e estabilidade exigida para uma aplicação específica.

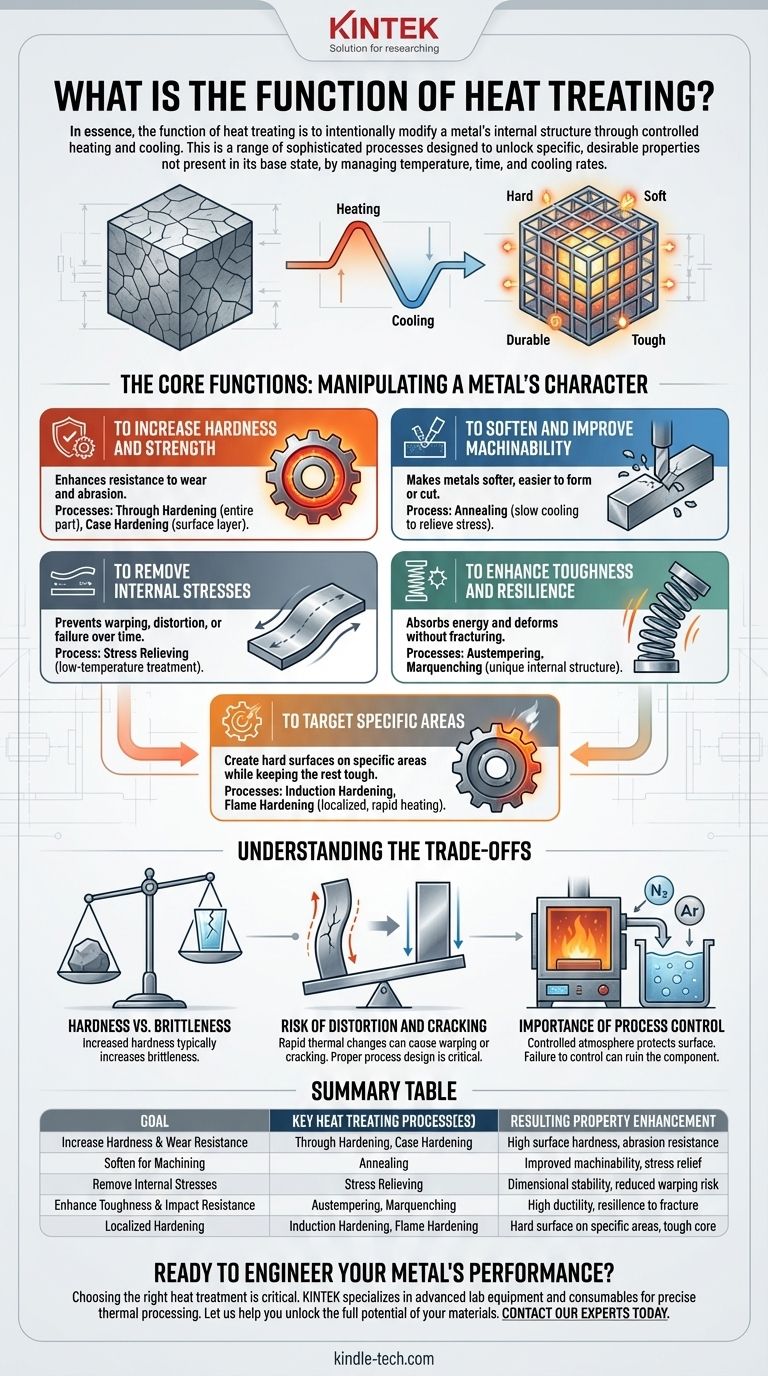

As Funções Principais: Manipulando o Caráter de um Metal

O tratamento térmico é melhor compreendido pelos problemas que resolve. Diferentes processos são aplicados para alcançar resultados distintos, muitas vezes opostos, no componente final.

Para Aumentar a Dureza e a Resistência

O objetivo mais comum do tratamento térmico é aumentar a dureza de um metal e, consequentemente, sua resistência ao desgaste e à abrasão. Isso é fundamental para componentes como engrenagens, rolamentos e ferramentas de corte.

Processos como o endurecimento total (through hardening) afetam a peça inteira, enquanto o endurecimento superficial (case hardening) (por exemplo, cementação ou nitretação) cria uma camada superficial extremamente dura, mantendo o núcleo interno do metal mais macio e mais dúctil.

Para Amaciar e Melhorar a Usinabilidade

Paradoxalmente, o tratamento térmico também é usado para tornar os metais mais macios. O processo de recozimento (annealing) envolve aquecer um metal e resfriá-lo muito lentamente.

Isso alivia as tensões internas e refina a estrutura de grãos, tornando o metal muito mais fácil de usinar, conformar ou cortar. É uma etapa preparatória para tornar a fabricação mais eficiente e menos custosa.

Para Remover Tensões Internas

Processos de fabricação como soldagem, usinagem e conformação a frio introduzem tensões internas significativas em um material. Essas tensões ocultas podem fazer com que uma peça se deforme ou distorça com o tempo, ou até mesmo falhe inesperadamente.

O alívio de tensões (Stress relieving) é um tratamento térmico de baixa temperatura que reduz essas tensões internas sem alterar significativamente as propriedades centrais do metal, garantindo a estabilidade dimensional.

Para Aumentar a Tenacidade e a Resiliência

Dureza não é o mesmo que tenacidade. Enquanto um material duro resiste a arranhões, um material tenaz pode absorver energia e se deformar sem fraturar.

Processos como austêmpera (austempering) e martêmpera (marquenching) são projetados para produzir uma estrutura interna única que confere tenacidade e ductilidade excepcionais, o que é ideal para componentes como molas e fixadores de alta resistência.

Para Alvejar Áreas Específicas

Muitas vezes, não é desejável endurecer um componente inteiro, pois isso pode torná-lo quebradiço. O endurecimento por indução (Induction hardening) e o endurecimento por chama (flame hardening) usam aquecimento e têmpera rápidos e localizados.

Isso permite criar uma superfície muito dura em uma área específica — como os dentes de uma engrenagem ou a superfície de um eixo — enquanto o restante da peça permanece tenaz e resiliente.

Compreendendo os Compromissos

O tratamento térmico é uma disciplina de compromissos controlados. Melhorar uma propriedade geralmente ocorre em detrimento de outra, e o controle inadequado pode introduzir novos problemas.

O Compromisso Dureza vs. Fragilidade

O compromisso mais fundamental no tratamento térmico é entre dureza e tenacidade. À medida que a dureza de um metal aumenta, sua fragilidade tipicamente aumenta também.

Um componente excessivamente endurecido pode resistir perfeitamente ao desgaste, mas pode estilhaçar-se após um único impacto brusco. A escolha do processo correto envolve equilibrar a necessidade de resistência ao desgaste com a necessidade de resistência à fratura.

O Risco de Distorção e Rachaduras

A própria natureza do tratamento térmico — expansão e contração térmica rápidas — impõe um estresse imenso a um componente. Se não for gerenciado corretamente, isso pode levar a empenamento, distorção ou até mesmo rachaduras catastróficas durante a fase de resfriamento (têmpera).

O projeto de processo adequado, incluindo pré-aquecimento e taxas de resfriamento controladas, é fundamental para mitigar esses riscos.

A Importância do Controle de Processo

O ambiente no qual uma peça é aquecida é uma variável crítica. Usar uma atmosfera controlada (por exemplo, nitrogênio, argônio) é essencial para proteger a superfície da peça contra oxidação e formação de carepa em altas temperaturas.

Essa atmosfera também pode ser usada para controlar com precisão a química da superfície do aço, como a adição de carbono durante a cementação. A falha em controlar a atmosfera ou o meio de têmpera pode arruinar o componente.

Selecionando o Tratamento Correto para o Seu Objetivo

O tratamento térmico correto depende inteiramente da aplicação final do componente. Sua escolha deve ser orientada pela exigência primária de desempenho.

- Se seu foco principal é a máxima resistência ao desgaste: Você precisará de um processo de endurecimento, considerando o endurecimento superficial se precisar manter um núcleo interno tenaz.

- Se seu foco principal é preparar uma peça para usinagem extensiva: Você deve especificar um processo de recozimento para amaciar o material e melhorar a trabalhabilidade.

- Se seu foco principal é garantir estabilidade após soldagem ou fabricação: Um ciclo de alívio de tensões é essencial para evitar distorção ou rachaduras tardias.

- Se seu foco principal é criar uma peça durável e resistente a impactos: Você deve investigar tratamentos como a austêmpera, que são especificamente projetados para aumentar a tenacidade.

Compreender a função do tratamento térmico permite que você vá além do estado padrão de um metal e engenheire suas propriedades para um desempenho ideal.

Tabela Resumo:

| Objetivo | Principal(is) Processo(s) de Tratamento Térmico | Melhoria de Propriedade Resultante |

|---|---|---|

| Aumentar a Dureza e a Resistência ao Desgaste | Endurecimento Total, Endurecimento Superficial | Alta dureza superficial, resistência à abrasão |

| Amaciar para Usinagem | Recozimento | Melhor usinabilidade, alívio de tensões |

| Remover Tensões Internas | Alívio de Tensões | Estabilidade dimensional, risco reduzido de empenamento |

| Aumentar a Tenacidade e Resistência ao Impacto | Austêmpera, Martêmpera | Alta ductilidade, resiliência à fratura |

| Endurecimento Localizado | Endurecimento por Indução, Endurecimento por Chama | Superfície dura em áreas específicas, núcleo tenaz |

Pronto para Engenheirar o Desempenho do Seu Metal?

A escolha do tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre dureza, tenacidade e estabilidade para seus componentes. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico preciso. Seja desenvolvendo ferramentas de corte, engrenagens duráveis ou fixadores de alta resistência, nossas soluções ajudam você a controlar todo o ciclo de tratamento térmico com precisão.

Deixe-nos ajudá-lo a desbloquear todo o potencial dos seus materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar as necessidades específicas de tratamento térmico do seu laboratório e garantir que seus componentes tenham um desempenho impecável.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão