Embora não exista uma única frequência para todos os fornos de indução, eles operam em um amplo espectro, tipicamente desde frequências de linha padrão (50-60 Hz) até várias centenas de quilohertz (kHz). A frequência específica utilizada não é arbitrária; é o parâmetro de design mais crítico que dita as características de aquecimento do forno, sua eficiência e sua aplicação pretendida, desde a fusão de toneladas maciças de ferro até o processamento de pequenas ligas de alta pureza.

A frequência de operação de um forno de indução é uma variável fundamental que controla como a energia é transferida para o metal. Frequências mais baixas penetram mais profundamente e agitam mais vigorosamente, ideal para grandes fusões, enquanto frequências mais altas proporcionam um aquecimento mais superficial e controlado para aplicações menores ou especializadas.

O Papel da Frequência no Aquecimento por Indução

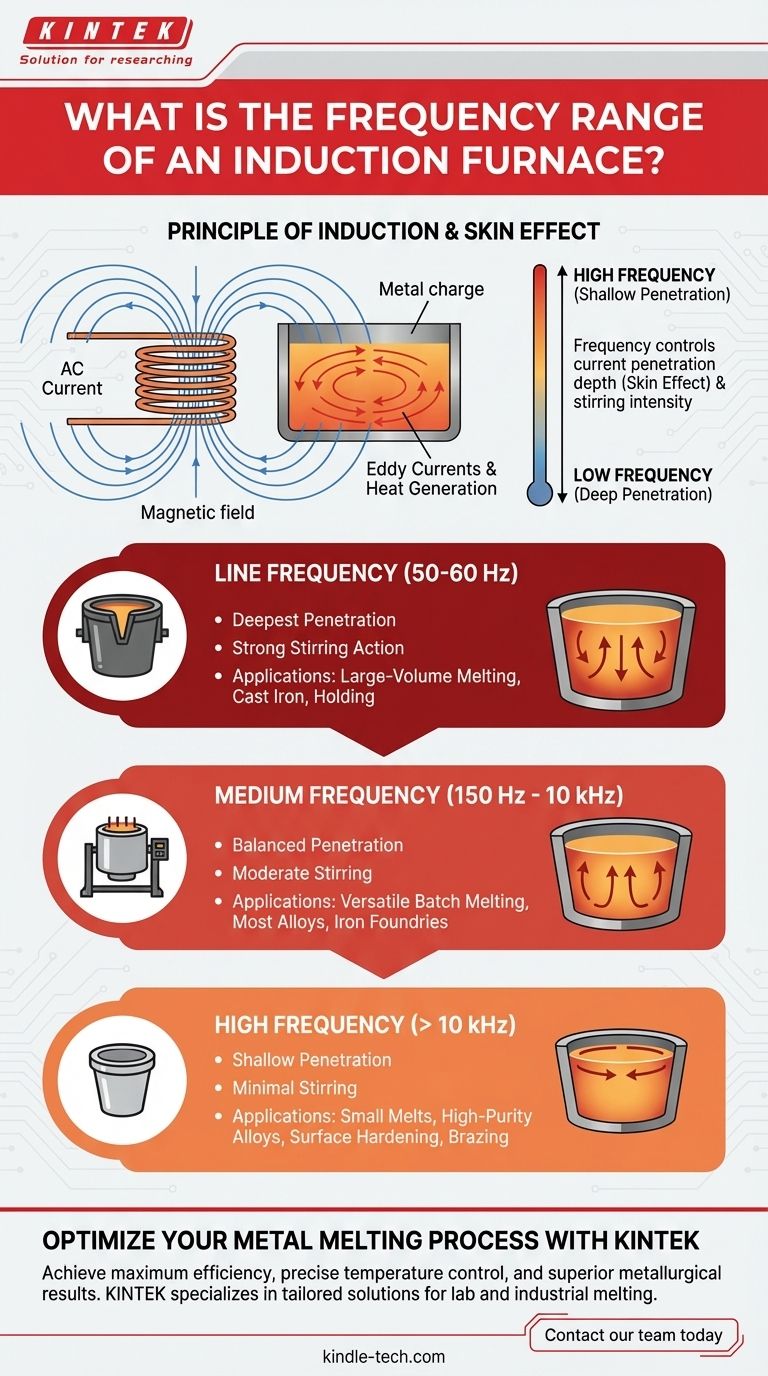

Para entender as diferentes faixas de frequência, devemos primeiro compreender a física em jogo. Um forno de indução é essencialmente um grande transformador onde a bobina primária é a bobina de cobre refrigerada a água, e o metal a ser fundido (a carga) atua como uma bobina secundária de uma única volta.

O Princípio da Indução

Quando uma corrente alternada (CA) flui através da bobina primária, ela gera um campo magnético poderoso e em rápida mudança dentro do forno. Este campo magnético induz fortes correntes elétricas, conhecidas como correntes parasitas, dentro da carga metálica. A resistência elétrica natural do metal faz com que essas correntes parasitas gerem imenso calor, levando à fusão.

O "Efeito Pelicular": Profundidade de Penetração da Corrente

Crucialmente, essas correntes parasitas não fluem uniformemente por toda a carga metálica. Elas tendem a se concentrar na superfície externa em um fenômeno conhecido como efeito pelicular. A frequência de operação controla diretamente a profundidade dessa "pele" condutora de corrente.

A relação é inversa:

- Frequência mais alta resulta em uma profundidade de penetração mais rasa.

- Frequência mais baixa resulta em uma profundidade de penetração mais profunda.

Agitação vs. Aquecimento Concentrado

Esta profundidade de penetração dita o comportamento do forno. Um caminho de corrente mais profundo (baixa frequência) interage com mais metal, criando forças eletromagnéticas mais fortes que resultam em uma ação de agitação natural e vigorosa. Um caminho de corrente mais raso (alta frequência) concentra a energia na superfície para aquecimento rápido com agitação mínima.

Faixas de Frequência Típicas e Suas Aplicações

A escolha da frequência é uma decisão de engenharia deliberada baseada no resultado desejado. Os fornos são construídos para operar em uma das três faixas gerais.

Frequência de Linha (50 – 60 Hz)

Esses fornos operam na frequência padrão disponível na rede elétrica. A frequência muito baixa causa a penetração de energia mais profunda, o que é ideal para fundir cargas de grande diâmetro e manter volumes maciços de metal fundido. A forte ação de agitação é excelente para homogeneizar ligas como o ferro fundido. Fornos de canal, que são frequentemente usados como mantenedores, tipicamente operam na frequência de linha.

Média Frequência (150 Hz – 10 kHz)

Esta é a faixa mais comum e versátil para fornos de indução sem núcleo modernos. Os sistemas de média frequência oferecem um excelente equilíbrio entre eficiência de aquecimento e ação de agitação. São adequados para uma ampla variedade de tamanhos de fusão e aplicações, desde fundições de ferro até metais não ferrosos, proporcionando fusão rápida sem a agitação extrema de uma unidade de frequência de linha.

Alta Frequência (Acima de 10 kHz)

Fornos de alta frequência produzem uma profundidade de penetração muito rasa. Isso é ideal para fundir pequenas quantidades de metal muito rapidamente ou para aplicações onde a agitação mínima é desejada, como com ligas de alta pureza ou especiais onde a absorção de gás é uma preocupação. Esta faixa também é usada para aplicações não fusórias, como endurecimento superficial, brasagem e soldagem.

Compreendendo as Compensações

A seleção de uma frequência envolve o equilíbrio de fatores concorrentes. Não existe uma única frequência "melhor", apenas a mais apropriada para o trabalho.

Eficiência vs. Ação de Agitação

A agitação vigorosa da operação de baixa frequência é excelente para mistura e uniformidade de temperatura em grandes banhos. No entanto, essa mesma turbulência pode aumentar a oxidação (formação de escória) e acelerar a erosão do revestimento refratário do forno. O aquecimento de alta frequência é menos turbulento, mas pode não fornecer agitação suficiente para homogeneizar adequadamente certas ligas.

Tamanho da Fusão e Acoplamento de Potência

Para que o aquecimento por indução seja eficiente, a profundidade de penetração deve ser significativamente menor que o diâmetro do material a ser aquecido. Usar uma baixa frequência com uma profundidade de penetração muito grande em uma pequena peça de metal é altamente ineficiente, pois o campo magnético "erra" o alvo. A frequência deve ser compatível com o tamanho da carga.

Custo de Capital e Complexidade

Geralmente, os sistemas de alimentação que convertem a frequência de linha para médias ou altas frequências são mais complexos e têm um custo inicial mais alto do que os transformadores simples de frequência de linha. No entanto, sua flexibilidade e eficiência para operações de fusão em batelada frequentemente justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

A frequência ideal está diretamente ligada ao seu objetivo operacional. Ao avaliar um forno de indução, a frequência indica seu propósito.

- Se o seu foco principal é fundir grandes volumes de metais ferrosos (por exemplo, ferro fundido): Um forno de frequência de linha ou baixa frequência é ideal para penetração profunda de energia e forte agitação metalúrgica.

- Se o seu foco principal é a fusão flexível em batelada para várias ligas: Um forno de média frequência oferece o melhor equilíbrio entre velocidade de aquecimento, eficiência e agitação controlada.

- Se o seu foco principal são pequenas fusões de alta pureza ou tratamento térmico superficial: Um sistema de alta frequência proporciona aquecimento preciso e rápido com agitação mínima.

Em última análise, compreender a relação entre frequência, penetração e agitação permite que você selecione um sistema perfeitamente adequado ao seu processo.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Penetração | Principais Aplicações |

|---|---|---|

| Linha (50-60 Hz) | Mais Profunda | Fusão de grande volume, ferro fundido, forte agitação |

| Média (150 Hz - 10 kHz) | Moderada | Fusão versátil em batelada, a maioria das ligas, agitação equilibrada |

| Alta (>10 kHz) | Rasa | Pequenas fusões, ligas de alta pureza, tratamentos superficiais |

Otimize Seu Processo de Fusão de Metais com a KINTEK

Escolher a frequência certa do forno de indução é crucial para alcançar máxima eficiência, controle preciso de temperatura e resultados metalúrgicos superiores em seu laboratório ou instalação de produção. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, oferecendo soluções personalizadas para aplicações de fusão laboratorial e industrial.

Nossos especialistas o ajudarão a selecionar a configuração ideal do forno de indução para corresponder ao seu material específico, tamanho de lote e requisitos de processo — garantindo tempos de fusão mais rápidos, custos de energia reduzidos e resultados consistentes e de alta qualidade.

Pronto para aprimorar suas capacidades de fusão? Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como os equipamentos confiáveis da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza