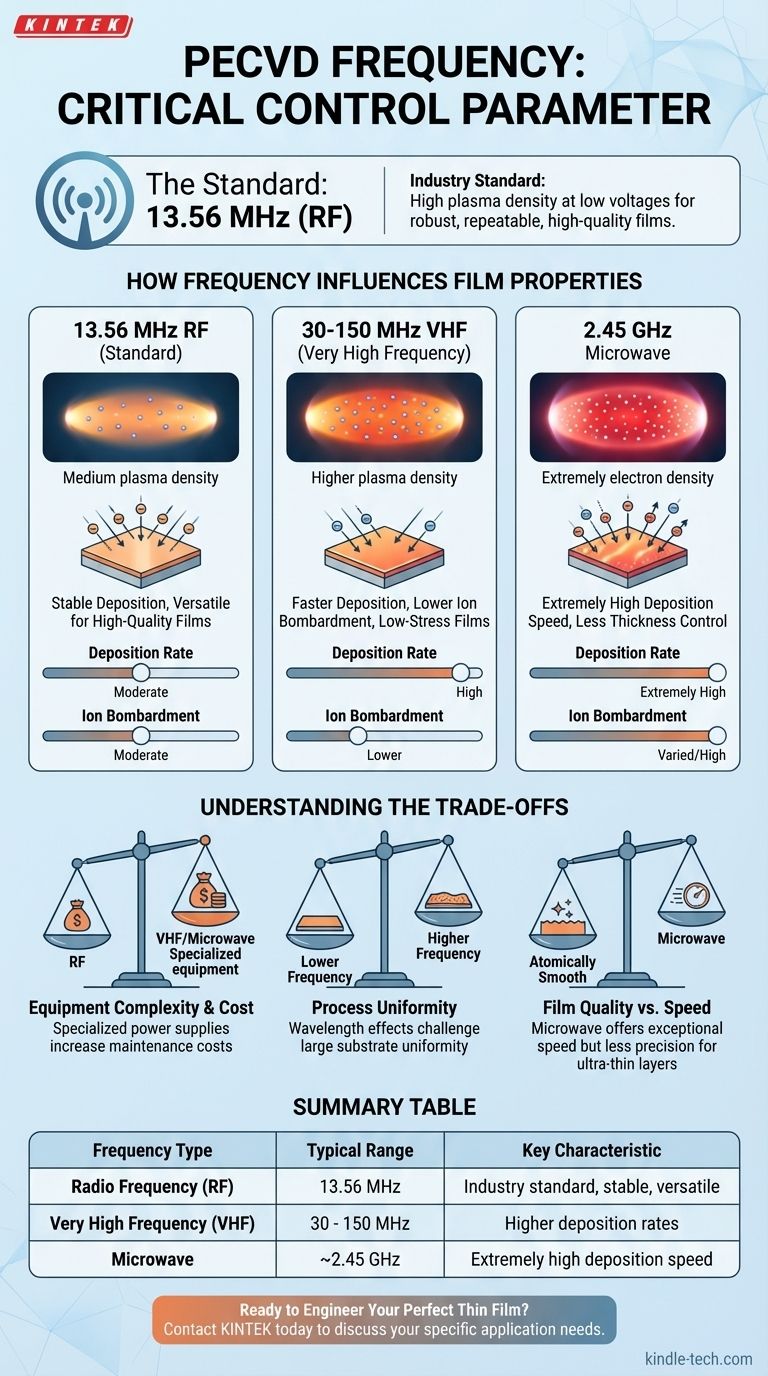

A frequência operacional padrão para Deposição Química a Vapor Assistida por Plasma (PECVD) é de 13,56 MHz, que se enquadra no espectro de Radiofrequência (RF). No entanto, a tecnologia também utiliza sistemas de Frequência Muito Alta (VHF) que operam em frequências de até 150 MHz, bem como sistemas baseados em micro-ondas para aplicações especializadas.

A escolha da frequência no PECVD é um parâmetro de controle crítico, não apenas uma especificação técnica. Ela dita diretamente a densidade do plasma e a energia do bombardeamento iônico, que por sua vez determina a taxa de deposição e as propriedades físicas finais do filme depositado.

Por Que a Frequência é um Parâmetro Crítico do Processo

Compreender o papel da frequência é essencial para entender o próprio processo de PECVD. A frequência do campo elétrico aplicado altera fundamentalmente o comportamento do plasma e sua interação com a superfície do substrato.

O Padrão: Radiofrequência (13,56 MHz)

A grande maioria dos sistemas de PECVD opera a 13,56 MHz. Esta frequência é um padrão industrial porque é altamente eficaz e amplamente disponível.

Nesta frequência, o sistema pode atingir uma alta densidade de plasma mesmo em tensões relativamente baixas. Essa eficiência permite a deposição robusta e repetível de filmes de alta qualidade.

Aumento das Taxas de Deposição com Frequência Muito Alta (VHF)

Os sistemas de VHF-PECVD operam em frequências mais altas, tipicamente na faixa de 30-150 MHz.

O aumento da frequência geralmente leva a uma maior densidade de plasma. Isso se traduz diretamente em uma taxa de deposição mais rápida, o que é altamente benéfico para aplicações que exigem alto rendimento ou a deposição de filmes amorfos ou microcristalinos mais espessos.

O Papel das Frequências de Micro-ondas

O PECVD por micro-ondas representa outra classe da tecnologia, operando em frequências muito mais altas (por exemplo, 2,45 GHz).

Esses sistemas podem atingir taxas de deposição extremamente altas, às vezes chegando a 100 Å/s. No entanto, essa velocidade muitas vezes acarreta o custo de controle reduzido sobre a espessura do filme e custos de manutenção de equipamentos mais altos.

Como a Frequência Influencia as Propriedades do Filme

A frequência é uma alavanca primária para ajustar o resultado da deposição. Ao ajustá-la ou ao usar múltiplas frequências simultaneamente, os engenheiros podem controlar com precisão as características do material final.

Controle da Densidade do Plasma

Frequências de excitação mais altas são mais eficientes no aprisionamento e energização de elétrons dentro da câmara de plasma.

Essa transferência de energia aprimorada resulta em um maior grau de ionização e dissociação dos gases precursores, levando a um plasma mais denso e disponibilizando mais espécies reativas para o crescimento do filme.

Ajuste da Energia de Bombardeamento Iônico

A frequência influencia diretamente a energia com que os íons atingem a superfície do substrato. Esse bombardeamento iônico é crucial para controlar a densidade do filme, a adesão e a tensão interna.

Frequências mais altas (VHF) tendem a reduzir a energia média do bombardeamento iônico, o que é desejável para depositar filmes de baixa tensão em substratos delicados. Inversamente, frequências mais baixas podem aumentar a energia iônica, o que pode ser usado para criar filmes mais densos.

Compreendendo as Compensações (Trade-offs)

A seleção de uma frequência envolve o equilíbrio de fatores concorrentes. Não existe uma única frequência "melhor"; a escolha ideal depende inteiramente do resultado desejado.

Complexidade e Custo do Equipamento

O equipamento de RF padrão de 13,56 MHz é maduro, confiável e econômico.

A mudança para frequências VHF ou micro-ondas requer fontes de alimentação mais especializadas e caras, redes de casamento (matching networks) e designs de câmara, o que também aumenta os custos de manutenção.

Uniformidade do Processo

Alcançar uma distribuição de plasma uniforme sobre um substrato grande torna-se mais desafiador em frequências mais altas.

Efeitos de comprimento de onda podem causar ondas estacionárias dentro da câmara, levando à não uniformidade na espessura e nas propriedades do filme. Isso requer uma engenharia mais sofisticada para ser superado.

Qualidade do Filme vs. Velocidade de Deposição

Muitas vezes, há uma compensação direta entre a velocidade de deposição e a precisão do filme resultante.

Embora o PECVD por micro-ondas ofereça velocidade excepcional, pode ser menos adequado para aplicações que exigem superfícies atomicamente lisas ou camadas ultrafinas altamente controladas.

Selecionando a Frequência Certa para Sua Aplicação

Seus objetivos de processo devem guiar sua escolha da frequência de PECVD.

- Se seu foco principal for estabilidade e versatilidade do processo: A frequência padrão da indústria de 13,56 MHz é o cavalo de batalha estabelecido para uma vasta gama de filmes de alta qualidade.

- Se seu foco principal for maximizar o rendimento para filmes mais espessos: O VHF-PECVD oferece um aumento significativo na taxa de deposição em relação aos sistemas de RF padrão.

- Se seu foco principal for controle preciso de tensão e densidade: A utilização de sistemas de dupla frequência permite o controle independente da densidade do plasma e do bombardeamento iônico, oferecendo o mais alto grau de controle do processo.

Em última análise, a frequência é a principal ferramenta usada no PECVD para projetar o ambiente do plasma e, por extensão, as propriedades finais do material depositado.

Tabela Resumo:

| Tipo de Frequência | Faixa Típica | Característica Principal |

|---|---|---|

| Radiofrequência (RF) | 13,56 MHz | Padrão da indústria, estável, versátil |

| Frequência Muito Alta (VHF) | 30 - 150 MHz | Taxas de deposição mais altas |

| Micro-ondas | ~2,45 GHz | Velocidade de deposição extremamente alta |

Pronto para Projetar Seu Filme Fino Perfeito?

Selecionar a frequência correta do PECVD é fundamental para alcançar as propriedades de filme desejadas, desde tensão e densidade até a taxa de deposição. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis para deposição avançada de materiais, ajudando laboratórios como o seu a otimizar processos para pesquisa e desenvolvimento inovadores.

Deixe que nossos especialistas o guiem até a solução ideal. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato