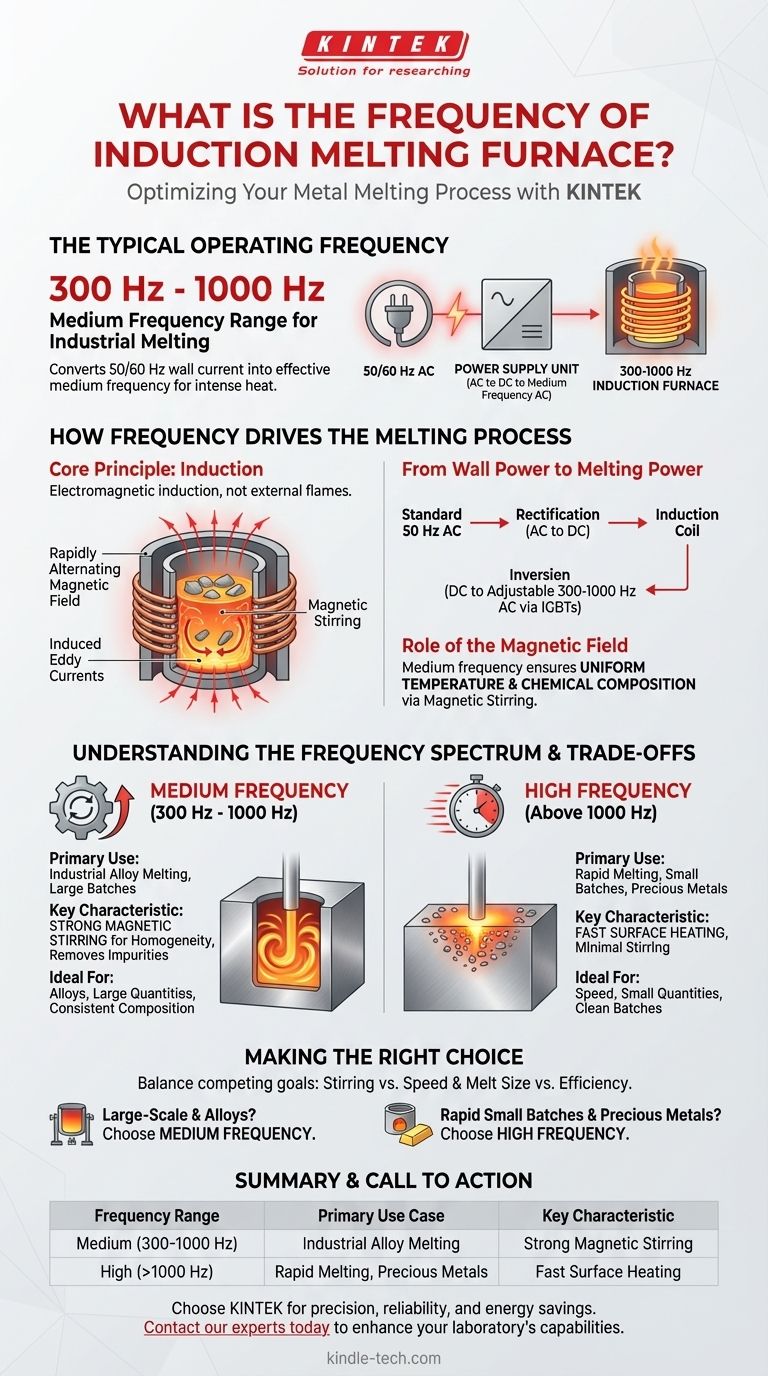

A frequência operacional típica de um forno de fusão por indução situa-se na faixa de média frequência de 300 Hz a 1000 Hz. Esta frequência especializada é gerada por uma fonte de alimentação que converte a corrente de parede padrão de 50/60 Hz em uma corrente mais eficaz para gerar o calor intenso necessário para a fusão de metais.

A escolha da frequência operacional é uma decisão crítica de projeto que dita a função principal do forno. Frequências mais baixas (médias) criam um forte efeito de agitação, ideal para fusões grandes e uniformes, enquanto frequências mais altas são mais eficientes para fundir rapidamente pequenas quantidades de metal.

Como a Frequência Impulsiona o Processo de Fusão

Para entender a importância da faixa de 300-1000 Hz, é essencial compreender o princípio central do aquecimento por indução e como a fonte de alimentação do forno atinge essa frequência específica.

O Princípio Central: Indução

Um forno de indução não utiliza uma chama externa ou elemento de aquecimento. Em vez disso, ele depende do princípio da indução eletromagnética.

Uma corrente alta flui através de uma bobina de cobre, criando um campo magnético poderoso e rapidamente alternado dentro do forno. Este campo magnético induz correntes parasitas (eddy currents) potentes dentro do metal colocado no interior, fazendo com que ele aqueça e derreta de dentro para fora.

Da Energia da Parede à Energia de Fusão

O processo começa com a corrente alternada (CA) trifásica padrão em uma frequência de alimentação de 50 Hz.

Um dispositivo de alimentação converte primeiro essa CA em corrente contínua (CC). Em seguida, usando componentes de estado sólido avançados, como IGBTs, ele converte a CC de volta em uma CA ajustável, monofásica, em uma frequência média muito mais alta (300-1000 Hz).

O Papel do Campo Magnético

Esta corrente de média frequência é o que energiza a bobina de indução. A frequência é crítica porque dita o comportamento do campo magnético.

Nessas frequências, o campo magnético cria um efeito de agitação magnética. Esta agitação mistura naturalmente o metal fundido, garantindo uma temperatura e composição química uniformes em toda a massa fundida, o que é vital para criar ligas de alta qualidade.

Compreendendo o Espectro de Frequência

Embora a média frequência seja comum, não é a única opção. A escolha da frequência está diretamente ligada à função pretendida do forno.

Média Frequência (300 Hz - 1000 Hz)

Esta é a faixa de trabalho para a maioria das aplicações industriais de fusão. Sua principal vantagem é a excelente ação de agitação, que promove a homogeneidade e ajuda a remover impurezas (escória).

Estes fornos são ideais para produzir ligas e fundir lotes maiores de metal onde a composição consistente é fundamental.

Alta Frequência (Acima de 1000 Hz)

Fornos de alta frequência são projetados para tarefas diferentes. Eles induzem calor muito rapidamente nas camadas superficiais do metal.

Isso os torna extremamente eficientes para fundir pequenas quantidades de metal muito rapidamente, muitas vezes em apenas alguns minutos. São comumente usados para metais preciosos como ouro e prata ou em ambientes de laboratório onde a velocidade é essencial e menos agitação magnética é necessária.

Compreendendo as Compensações (Trade-offs)

A escolha de uma frequência de forno envolve equilibrar objetivos de engenharia concorrentes. Não existe uma única frequência "melhor"; existe apenas a melhor frequência para uma tarefa específica.

Agitação vs. Velocidade

A compensação mais significativa é entre mistura e velocidade de fusão.

A média frequência fornece agitação robusta, crucial para ligas, mas pode ser mais lenta para fundir a carga inicial. A alta frequência oferece fusão incrivelmente rápida, mas com agitação mínima, tornando-a menos adequada para criar ligas homogêneas a partir de diferentes metais de partida.

Tamanho da Fusão e Eficiência

A frequência deve ser ajustada ao tamanho do material que está sendo fundido para máxima eficiência.

Um campo magnético de média frequência penetra mais profundamente na carga de metal, tornando-o eficaz para grandes tarugos ou quantidades significativas de sucata. Um campo de alta frequência tem uma penetração mais superficial, tornando-o ideal para aquecer rapidamente peças menores ou pós.

Equipamento e Aplicação

A tecnologia da fonte de alimentação (como os módulos IGBT mencionados nas referências) permite um controle preciso sobre a frequência e a potência.

Isso permite fornos que não são apenas potentes, mas também compactos, com economia de energia e capazes de operação contínua 24 horas por dia. A escolha impacta diretamente o tamanho, o custo e as características gerais de desempenho do forno.

Fazendo a Escolha Certa para Sua Aplicação

A frequência ideal é determinada inteiramente por suas necessidades de fusão. Considere o material, o tamanho do lote e o resultado desejado para selecionar a tecnologia apropriada.

- Se seu foco principal for fusão em larga escala e criação de ligas: Um forno de média frequência é a escolha correta devido à sua poderosa ação de agitação e capacidade de garantir um produto final uniforme.

- Se seu foco principal for fundir rapidamente pequenos lotes limpos ou metais preciosos: Um forno de alta frequência oferece velocidade e eficiência superiores para essas aplicações específicas.

Em última análise, a frequência do forno é ajustada para a tarefa específica, equilibrando a necessidade de mistura uniforme com a demanda por aquecimento rápido e eficiente.

Tabela Resumo:

| Faixa de Frequência | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Média (300-1000 Hz) | Fusão de ligas industriais, grandes lotes | Forte agitação magnética para composição uniforme |

| Alta (>1000 Hz) | Fusão rápida de pequenos lotes, metais preciosos | Aquecimento rápido da superfície, agitação mínima |

Otimize seu processo de fusão de metais com a KINTEK!

Escolher a frequência correta do forno de indução é fundamental para alcançar a qualidade de fusão, eficiência e custo-benefício perfeitos para sua aplicação específica — seja você trabalhando com ligas industriais em grande escala ou pequenos lotes de metais preciosos.

Como especialista em equipamentos de laboratório e consumíveis, a KINTEK fornece a experiência e a tecnologia para combiná-lo com a solução ideal de fusão por indução. Nossos fornos são projetados para precisão, confiabilidade e economia de energia.

Contate nossos especialistas hoje para discutir suas necessidades e descobrir como os fornos de fusão por indução da KINTEK podem aprimorar as capacidades e a produtividade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho