Em sua essência, a sinterização flash é uma técnica avançada de processamento de materiais que usa um campo elétrico em combinação com o calor do forno para acelerar dramaticamente a densificação de cerâmicas. Uma vez que o material atinge uma temperatura limite específica, a voltagem aplicada causa um aumento súbito e massivo na corrente elétrica, o que gera calor interno intenso (aquecimento Joule) e consolida o material em um sólido denso em meros segundos.

Ao se afastar do aquecimento lento e de força bruta dos métodos tradicionais, a sinterização flash usa eletricidade como catalisador para desencadear um evento de aquecimento interno rápido. Isso muda fundamentalmente a energia e o tempo necessários para processar materiais avançados.

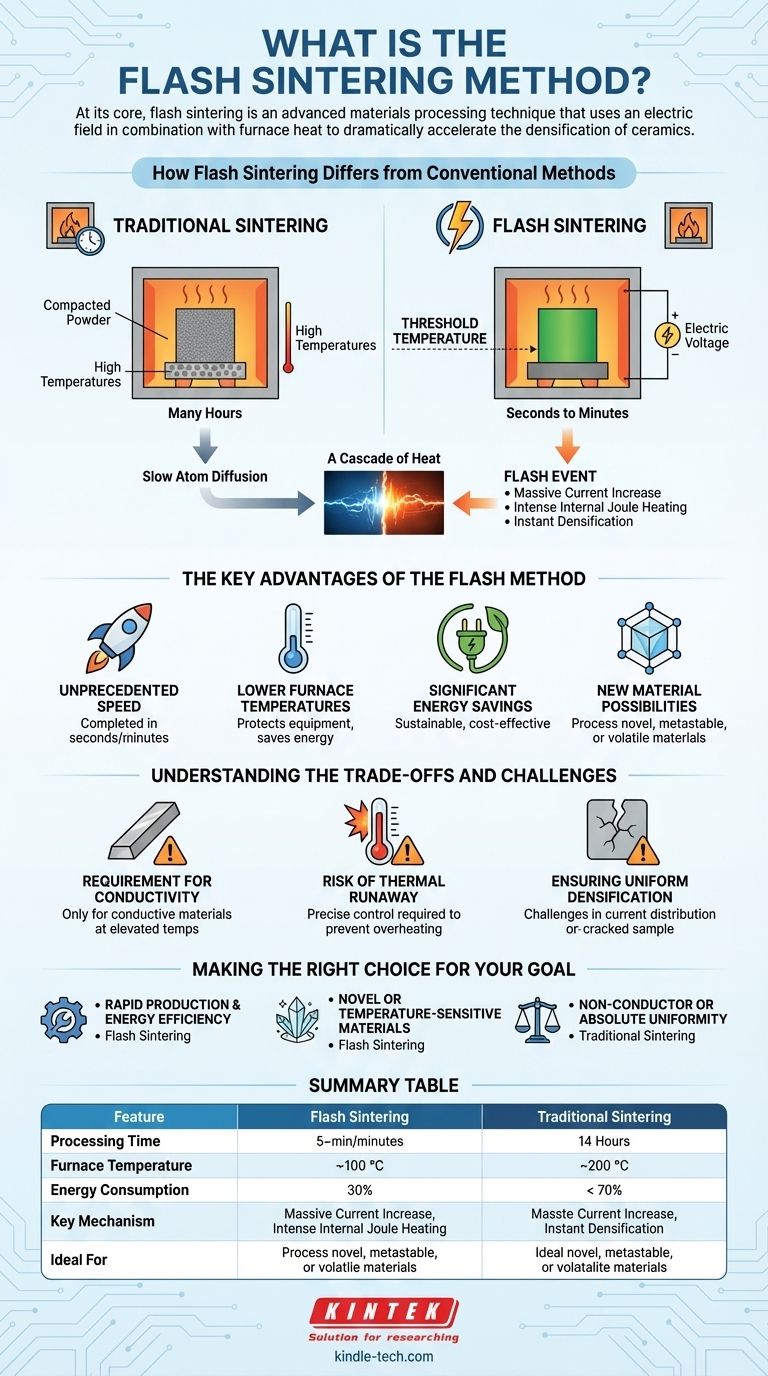

Como a Sinterização Flash Difere dos Métodos Convencionais

Para entender a inovação da sinterização flash, é essencial primeiro entender o processo que ela aprimora.

O Ritmo Lento da Sinterização Tradicional

A sinterização tradicional funciona aquecendo um pó compactado ("peça verde") em um forno por um período prolongado.

A alta temperatura faz com que os átomos se difundam lentamente pelas fronteiras das partículas individuais, fundindo-as e eliminando os espaços porosos entre elas. Este processo é eficaz, mas muitas vezes requer muitas horas e temperaturas extremamente altas, consumindo energia significativa.

A Introdução de um Campo Elétrico

A sinterização flash começa como o método tradicional, com o material sendo aquecido em um forno. No entanto, ela introduz uma diferença crítica: uma voltagem elétrica é aplicada diretamente na amostra.

Inicialmente, não acontece muito, pois a maioria das cerâmicas são maus condutores elétricos à temperatura ambiente.

O Evento "Flash": Uma Cascata de Calor

À medida que o forno aquece o material, ele atinge uma temperatura limite onde sua condutividade elétrica começa a aumentar.

Neste ponto, um ciclo de feedback é acionado. O aumento da condutividade permite que mais corrente flua, o que gera aquecimento Joule interno. Este calor interno aumenta ainda mais a temperatura e a condutividade do material, causando um surto súbito e não linear de corrente — o "flash".

Este calor intenso, gerado internamente, densifica o material quase instantaneamente, muitas vezes em menos de um minuto.

As Principais Vantagens do Método Flash

Este mecanismo único oferece vários benefícios transformadores em relação aos processos de sinterização convencionais.

Velocidade Sem Precedentes

A vantagem mais significativa é a velocidade. Processos que tradicionalmente levam muitas horas podem ser concluídos em segundos ou minutos, aumentando drasticamente a produção.

Temperaturas de Forno Mais Baixas

Como o evento "flash" gera a maior parte do calor necessário internamente, o forno externo não precisa atingir as temperaturas extremas exigidas para a sinterização tradicional. Isso protege o equipamento e economiza energia.

Economia Significativa de Energia

A combinação de tempos de processamento drasticamente mais curtos e temperaturas de forno mais baixas resulta em uma redução substancial no consumo geral de energia, tornando-o um método mais sustentável e econômico.

Novas Possibilidades de Materiais

O aquecimento rápido e a curta duração em altas temperaturas permitem a densificação de materiais que, de outra forma, se decomporiam, mudariam de fase ou engrossariam durante longos ciclos convencionais. Isso abre as portas para o processamento de materiais metaestáveis, voláteis ou de estrutura fina.

Compreendendo as Compensações e Desafios

Nenhuma técnica é universalmente superior, e a sinterização flash tem requisitos específicos e possíveis armadilhas que devem ser gerenciadas.

Requisito de Condutividade

O mecanismo central depende do material se tornar suficientemente condutor elétrico a uma temperatura elevada. Materiais que permanecem altamente isolantes mesmo quando quentes não são candidatos adequados para este método.

Risco de Fuga Térmica

O evento "flash" é uma poderosa cascata térmica. Se não for precisamente controlado limitando a corrente, pode levar a uma fuga térmica, superaquecimento e danos ou destruição da amostra.

Garantindo a Densificação Uniforme

Alcançar uma distribuição de corrente perfeitamente uniforme através da amostra pode ser desafiador. Quaisquer não uniformidades podem levar a "pontos quentes" e resultar em uma peça com densidade e propriedades mecânicas inconsistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do seu material, aplicação e objetivos de produção.

- Se o seu foco principal é a produção rápida e a eficiência energética: A sinterização flash é uma escolha excepcional para materiais cerâmicos adequados, reduzindo drasticamente o tempo e os custos de processamento.

- Se você está trabalhando com materiais novos ou sensíveis à temperatura: A capacidade de densificar em temperaturas externas mais baixas torna este método ideal para preservar microestruturas únicas ou prevenir a decomposição.

- Se o seu material é um não condutor ou requer uniformidade absoluta em grande escala: Um forno tradicional ou uma alternativa como a sinterização por micro-ondas pode oferecer resultados mais previsíveis e escaláveis sem as restrições elétricas.

Em última análise, a sinterização flash representa uma poderosa mudança de paradigma no processamento de materiais, trocando a dependência térmica convencional por um controle elétrico preciso.

Tabela Resumo:

| Característica | Sinterização Flash | Sinterização Tradicional |

|---|---|---|

| Tempo de Processamento | Segundos a minutos | Muitas horas |

| Temperatura do Forno | Mais baixa | Extremamente alta |

| Consumo de Energia | Significativamente menor | Alto |

| Mecanismo Chave | Campo elétrico + aquecimento Joule | Difusão térmica |

| Ideal Para | Cerâmicas condutivas, materiais novos | Ampla gama de materiais |

Pronto para acelerar o processamento dos seus materiais com técnicas avançadas de sinterização?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis de que você precisa para implementar métodos de ponta como a sinterização flash. Quer esteja a desenvolver cerâmicas inovadoras ou a otimizar a produção para eficiência energética, as nossas soluções são concebidas para satisfazer as exigências precisas do seu laboratório.

Contacte-nos hoje para descobrir como a KINTEK pode apoiar os seus objetivos de pesquisa e produção com equipamentos fiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o processo de sinterização da metalurgia do pó? Transformar o Pó em Peças Metálicas Duráveis

- O que mantém o molde unido na fundição a vácuo? Descubra a Física da Vedação Perfeita

- Qual é o papel principal de um forno a vácuo de alta temperatura na granulação de pó de cromo? Principais insights de sinterização

- A que temperatura é realizada a sinterização? Encontre o Ponto Ideal Térmico para o Seu Material

- Qual é o papel dos fornos a vácuo ou atmosfera de alta temperatura no tratamento de solução de aço 17-4 PH?

- Por que um forno de recozimento a alto vácuo é necessário para TiCrN pós-irradiação? Prevenir Oxidação & Restaurar Estabilidade

- Qual é a pressão em um reator de pirólise? Um Guia para Otimizar Seu Processo

- Como um forno de aquecimento de alta temperatura é usado para avaliar a resistência ao choque térmico de materiais compósitos refratários?