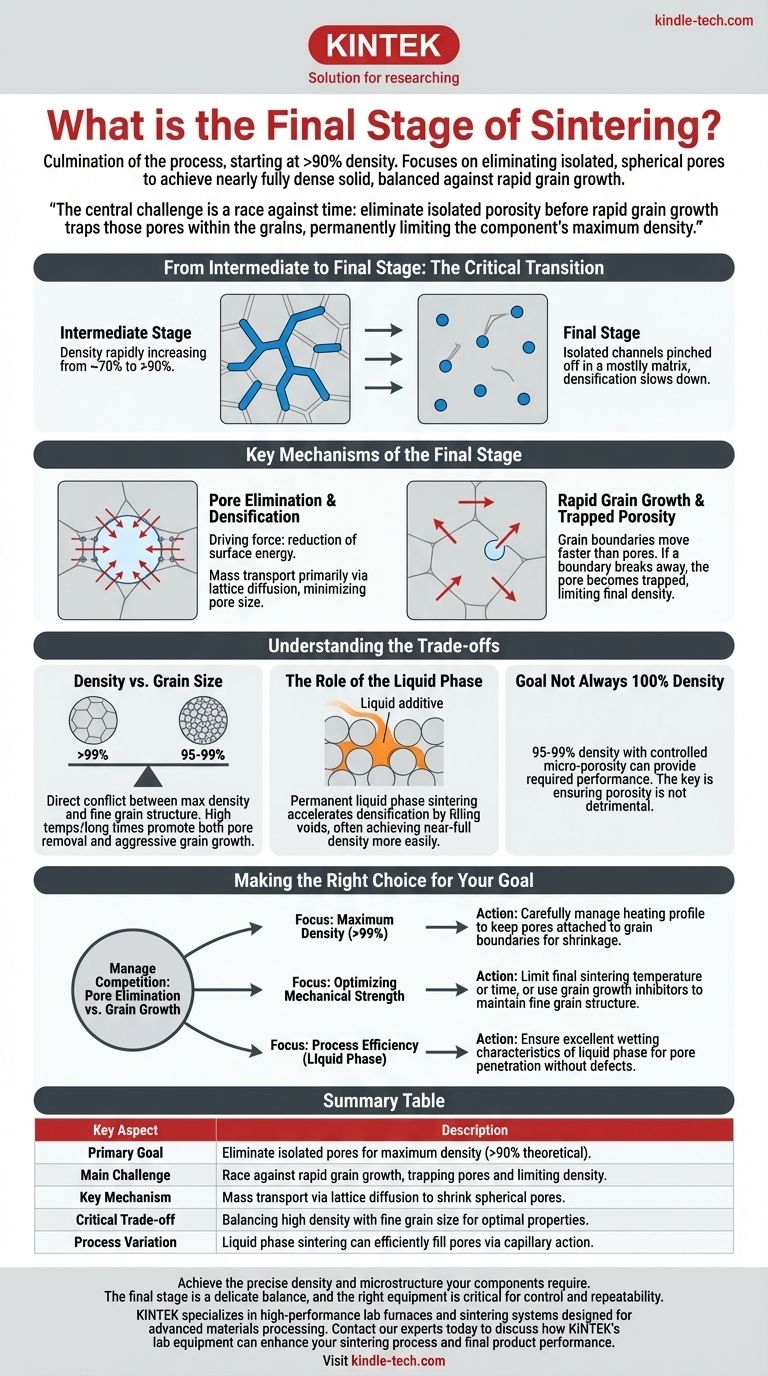

O estágio final da sinterização é a culminação do processo, onde um compacto de pó, já densificado para mais de 90% de sua densidade teórica, passa pela eliminação final dos poros. Durante esta fase, a rede de poros interconectados do estágio intermediário colapsou, deixando para trás poros isolados e esféricos. O objetivo principal é encolher e remover esses últimos vazios para obter uma peça sólida quase totalmente densa, mas isso deve ser equilibrado com o risco de crescimento rápido de grãos.

O desafio central da sinterização em estágio final é uma corrida contra o tempo: você deve eliminar a porosidade isolada restante antes que o crescimento rápido de grãos aprisione esses poros dentro dos grãos, limitando permanentemente a densidade máxima e o desempenho alcançáveis do componente.

Do Estágio Intermediário ao Estágio Final: A Transição Crítica

O processo de sinterização é um contínuo, mas a mudança do estágio intermediário para o estágio final é marcada por uma alteração significativa na estrutura interna do material, ou microestrutura.

A Estrutura do Estágio Intermediário

No meio do processo, as partículas já se fundiram e uma densificação significativa ocorreu. A característica definidora é uma rede de poros cilíndricos interconectados que correm ao longo dos contornos de grão. A densidade geralmente aumenta rapidamente de cerca de 70% para mais de 90% durante esta fase.

O Início do Estágio Final

O estágio final começa quando esses canais de poros interconectados se fecham e se tornam vazios isolados e individuais. Neste ponto, o material é uma matriz sólida contendo poros discretos, muitas vezes esféricos. A taxa de densificação diminui consideravelmente.

Mecanismos Chave do Estágio Final

Com o material agora predominantemente sólido, as transformações finais são impulsionadas por movimentos atômicos sutis destinados a minimizar a última energia superficial restante armazenada nos poros.

Eliminação de Poros e Densificação

A força motriz para a densificação final é a redução da energia superficial. Os átomos se difundem das superfícies curvas e de alta energia dos contornos de grão para as superfícies dos poros, fazendo com que os poros encolham e eventualmente desapareçam. Este transporte de massa ocorre principalmente através da difusão na rede cristalina, um processo onde os átomos se movem através da estrutura cristalina dos próprios grãos.

O Desafio do Crescimento de Grãos

Simultaneamente, os grãos tendem a crescer para reduzir a área total dos contornos de grão, o que também diminui a energia do sistema. Este crescimento rápido de grãos é uma característica definidora e muitas vezes problemática do estágio final.

Os contornos de grão podem se mover mais rápido do que os poros que contêm. Se um contorno de grão se separa de um poro, esse poro fica aprisionado dentro de um único grão.

Porosidade Aprisionada: O Fator Limitante

Uma vez que um poro é aprisionado dentro de um grão, é extremamente difícil removê-lo. Os caminhos de difusão necessários para eliminá-lo são muito mais longos e menos eficientes. Essa porosidade aprisionada efetivamente estabelece um limite para a densidade final da peça, razão pela qual o controle do crescimento de grãos é primordial.

Compreendendo as Compensações

O estágio final não é apenas um processo passivo; envolve compensações críticas que determinam as propriedades finais do componente.

Densidade vs. Tamanho do Grão

Existe um conflito direto entre alcançar a densidade máxima e manter uma estrutura de grãos finos. As condições que promovem a remoção final dos poros (altas temperaturas, longos tempos de permanência) são exatamente as mesmas condições que promovem o crescimento agressivo dos grãos. Como grãos menores geralmente levam a melhores propriedades mecânicas, como resistência e tenacidade, um compromisso deve ser feito.

O Papel da Fase Líquida

Em alguns processos, como a sinterização em fase líquida permanente, um aditivo líquido está presente. No estágio final, esse líquido flui para os últimos poros restantes sob pressão capilar. Isso pode preencher efetivamente os vazios e acelerar a densificação, muitas vezes alcançando uma densidade quase total mais facilmente do que na sinterização em estado sólido.

O Objetivo Nem Sempre é 100% de Densidade

Embora muitas vezes seja o objetivo, atingir 100% da densidade teórica nem sempre é necessário ou desejável. Para muitos componentes funcionais, uma densidade final de 95-99% com alguma micro-porosidade fina e residual fornece o desempenho e a precisão dimensional necessários. O segredo é garantir que essa porosidade seja controlada e não prejudicial.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o estágio final é crucial para projetar um componente com a microestrutura e as características de desempenho desejadas.

- Se o seu foco principal é atingir a densidade máxima (>99%): Você deve gerenciar cuidadosamente o perfil de aquecimento para manter os poros presos aos contornos de grão, permitindo que eles encolham antes que os contornos possam se separar.

- Se o seu foco principal é otimizar a resistência mecânica: Você pode precisar limitar a temperatura ou o tempo de sinterização final, ou usar inibidores de crescimento de grãos, para manter uma estrutura de grãos finos, mesmo que isso signifique aceitar uma densidade ligeiramente menor.

- Se o seu foco principal é a eficiência do processo usando uma fase líquida: Garanta que a fase líquida tenha excelentes características de molhabilidade para penetrar nos poros finais sem causar distorção da peça ou formar fases químicas indesejáveis.

Dominar o estágio final da sinterização é gerenciar a competição entre a eliminação de poros e o crescimento de grãos para alcançar a microestrutura precisa que seu componente exige.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Eliminar poros isolados para atingir a densidade máxima (>90% teórica). |

| Principal Desafio | Corrida contra o crescimento rápido de grãos, que pode aprisionar poros e limitar a densidade final. |

| Mecanismo Chave | Transporte de massa via difusão na rede cristalina para encolher e remover poros esféricos. |

| Compensação Crítica | Equilibrar alta densidade com tamanho de grão fino para propriedades mecânicas ideais. |

| Variação do Processo | A sinterização em fase líquida pode preencher poros de forma mais eficiente usando ação capilar. |

Alcance a densidade e microestrutura precisas que seus componentes exigem. O estágio final da sinterização é um equilíbrio delicado, e o equipamento certo é crítico para controle e repetibilidade. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de sinterização projetados para o processamento avançado de materiais. Seja qual for o seu objetivo – densidade máxima, resistência otimizada ou eficiência de processo – nossas soluções fornecem os perfis de temperatura precisos e ambientes estáveis necessários para dominar o estágio final. Entre em contato com nossos especialistas hoje para discutir como o equipamento de laboratório da KINTEK pode aprimorar seu processo de sinterização e o desempenho do produto final.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais