O método de evaporação é um processo onde um material de origem é aquecido a vácuo até se transformar em vapor. Este vapor então viaja e condensa-se numa superfície mais fria, conhecida como substrato, para formar um filme muito fino e altamente puro. Esta técnica é um tipo fundamental de Deposição Física de Vapor (PVD).

Na sua essência, o método de evaporação é uma forma refinada de construir materiais uma camada de átomos de cada vez. Ele usa calor para "ferver" um sólido em um gás dentro de um vácuo, permitindo que esse gás se solidifique novamente como um revestimento ultrafino e de alta pureza em um objeto alvo.

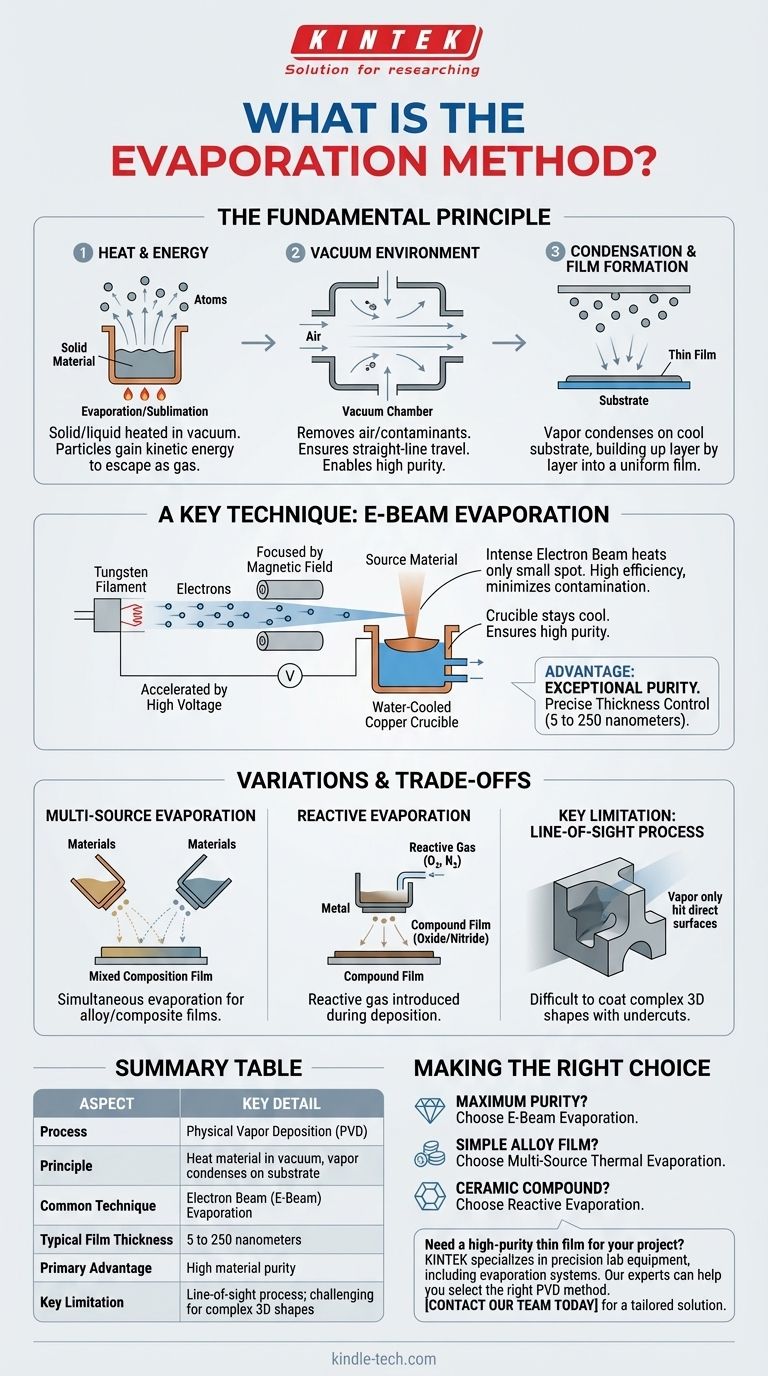

O Princípio Fundamental: Do Sólido ao Vapor ao Filme

Todo o processo depende de uma transição de fase controlada da matéria. Ao entender cada etapa, o propósito do método torna-se claro.

O Papel do Calor e da Energia

Átomos e moléculas em um sólido ou líquido são mantidos juntos por forças de ligação. A aplicação de calor suficiente dá a essas partículas energia cinética suficiente para superar essas forças, permitindo que escapem para a fase gasosa. Este é o ato de evaporação ou, se de um sólido, sublimação.

A Necessidade de um Vácuo

Este processo é conduzido em uma câmara de alto vácuo por duas razões críticas. Primeiro, remove o ar e outras moléculas de gás com as quais o material vaporizado poderia colidir. Isso garante que o vapor viaje em linha reta para o substrato, um princípio chave da PVD.

Segundo, o vácuo elimina átomos e moléculas indesejados que poderiam contaminar o filme final, o que é essencial para alcançar alta pureza.

Condensação e Formação de Filme

Quando as partículas de vapor quente atingem o substrato mais frio, elas perdem rapidamente sua energia. Isso faz com que se condensem de volta a um estado sólido, aderindo à superfície e construindo camada por camada para formar um filme fino e uniforme.

Uma Técnica Chave: Evaporação por Feixe de Elétrons (E-Beam)

Embora elementos de aquecimento simples possam ser usados, a evaporação por feixe de elétrons é uma técnica mais avançada e amplamente utilizada que oferece controle e pureza superiores.

Como Funciona a Evaporação por Feixe de Elétrons

Um feixe intenso e focado de elétrons é usado como fonte de calor. Uma corrente passa por um filamento de tungstênio, que emite elétrons. Esses elétrons são então acelerados por uma alta voltagem e focados por um campo magnético em um feixe estreito.

Este feixe de alta energia é direcionado para o material de origem, que é mantido em um cadinho de cobre resfriado a água. A imensa transferência de energia dos elétrons faz com que o material derreta e evapore com alta eficiência.

Vantagens do Método E-Beam

A principal vantagem da evaporação por feixe de elétrons é a pureza. Como o feixe de elétrons aquece apenas um pequeno ponto no material de origem, o cadinho em si permanece frio. Isso evita que o material do cadinho contamine o fluxo de vapor.

O resultado é um filme fino excepcionalmente puro, com uma espessura que pode ser precisamente controlada, tipicamente entre 5 a 250 nanômetros.

Compreendendo as Variações e Compromissos

O princípio básico da evaporação pode ser adaptado para aplicações mais complexas, mas é importante reconhecer suas limitações inerentes.

Evaporação de Múltiplas Fontes

Para criar filmes de ligas ou compósitos, múltiplas fontes de evaporação podem ser usadas simultaneamente. Ao controlar independentemente a taxa de aquecimento e evaporação de dois ou mais materiais diferentes, um filme com uma composição específica e mista pode ser depositado em um único substrato.

Evaporação Reativa

Para criar filmes não metálicos como óxidos ou nitretos, um gás reativo (como oxigênio ou nitrogênio) é intencionalmente introduzido na câmara de vácuo durante a deposição. Os átomos de metal evaporados reagem com o gás à medida que se depositam no substrato, formando o composto desejado.

Limitações Inerentes

O compromisso mais significativo dos métodos de evaporação é que são processos de "linha de visão". O vapor viaja em linha reta da fonte para o substrato. Isso torna muito difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de evaporação correta depende inteiramente das propriedades desejadas do filme final.

- Se o seu foco principal é a pureza máxima do material: A evaporação por feixe de elétrons é a escolha superior, pois seu aquecimento localizado minimiza a contaminação do recipiente.

- Se o seu foco principal é criar um filme de liga simples: A evaporação térmica de múltiplas fontes oferece controle direto sobre a composição final do filme.

- Se o seu foco principal é depositar um composto cerâmico como um óxido: A evaporação reativa é a abordagem necessária para formar a estrutura química correta durante a deposição.

Em última análise, o método de evaporação fornece uma ferramenta poderosa e precisa para engenharia de superfícies com propriedades ópticas, eletrônicas ou mecânicas específicas.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Deposição Física de Vapor (PVD) |

| Princípio | Aquecer um material a vácuo para formar um vapor que condensa em um substrato |

| Técnica Comum | Evaporação por Feixe de Elétrons (E-Beam) |

| Espessura Típica do Filme | 5 a 250 nanômetros |

| Vantagem Principal | Alta pureza do material |

| Limitação Chave | Processo de linha de visão; desafiador para formas 3D complexas |

Precisa de um filme fino de alta pureza para o seu projeto? A KINTEK é especialista em equipamentos de laboratório de precisão, incluindo sistemas de evaporação para pesquisa avançada de materiais. Nossos especialistas podem ajudá-lo a selecionar o método PVD certo para alcançar as propriedades ópticas, eletrônicas ou mecânicas específicas que você precisa. Entre em contato com nossa equipe hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura