No tratamento térmico, a taxa de aquecimento é uma alavanca de controle crítica. Ela determina diretamente a diferença de temperatura entre a superfície e o núcleo de uma peça. Este gradiente dita a profundidade final da dureza, a microestrutura resultante e o potencial de distorção ou fissuração, tornando-a uma das variáveis mais importantes em todo o processo.

Escolher a taxa de aquecimento correta é uma compensação fundamental. Você está equilibrando o objetivo de alcançar propriedades superficiais específicas, como resistência ao desgaste, com a necessidade de gerenciar tensões internas e manter as propriedades desejadas do núcleo do componente.

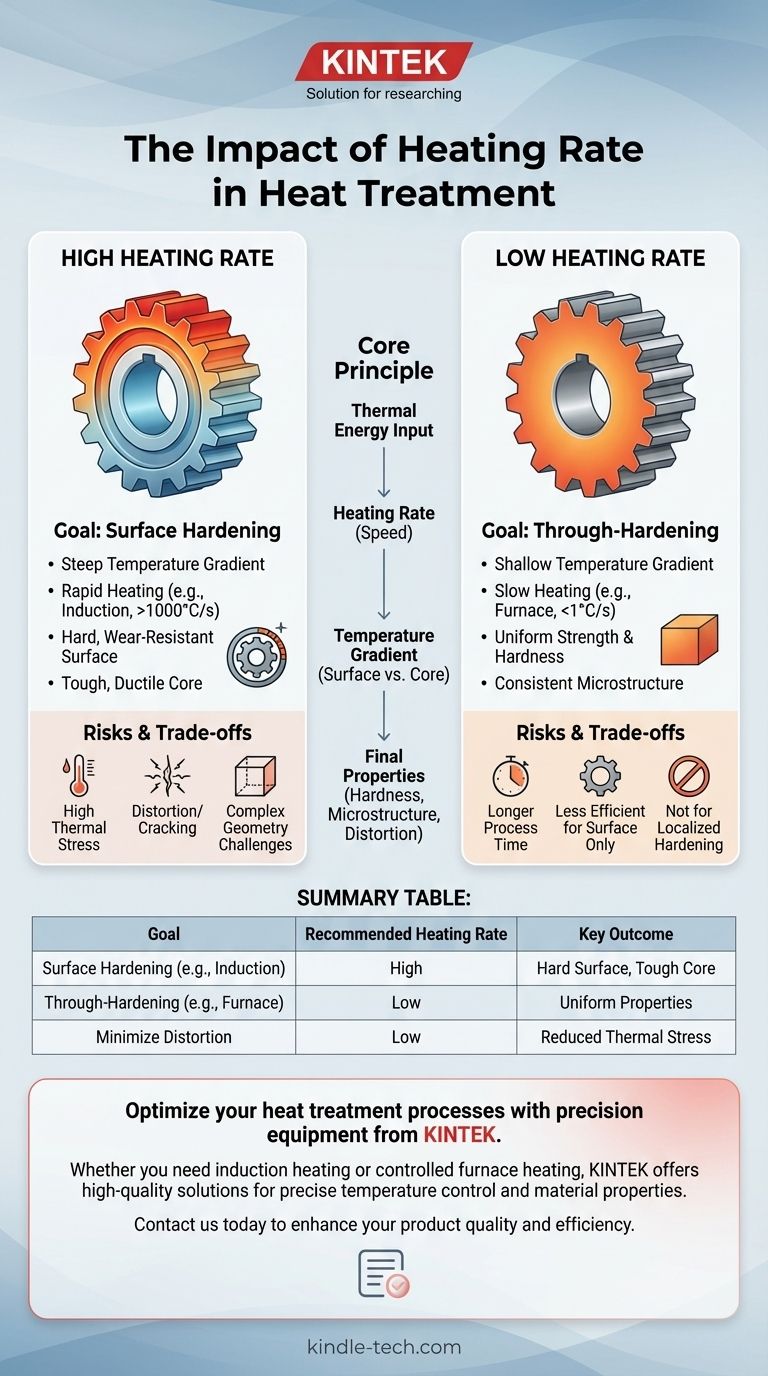

O Princípio Central: Gradientes de Temperatura e Transformação

O efeito da taxa de aquecimento é fundamentalmente sobre a rapidez com que você introduz energia térmica e como o material responde.

O que é Taxa de Aquecimento?

A taxa de aquecimento é a velocidade com que a temperatura de um material aumenta, tipicamente medida em graus Celsius ou Fahrenheit por segundo (°C/s ou °F/s). Uma taxa pode ser muito lenta em um forno (menos de 1°C/s) ou extremamente rápida com aquecimento por indução (mais de 1000°C/s).

O Impacto no Gradiente de Temperatura

Uma taxa de aquecimento rápida cria um gradiente de temperatura acentuado. A superfície da peça fica extremamente quente muito rapidamente, enquanto o núcleo permanece relativamente frio. Este é o princípio chave por trás do endurecimento superficial.

Uma taxa de aquecimento lenta cria um gradiente de temperatura raso. A peça inteira, tanto a superfície quanto o núcleo, aquece de forma mais uniforme, minimizando a diferença de temperatura em sua seção transversal. Isso é essencial para o endurecimento total.

Como a Taxa Afeta a Austenitização

Para o aço, o tratamento térmico envolve a transformação da microestrutura inicial em uma fase chamada austenita antes do resfriamento. A taxa de aquecimento afeta essa transformação. Uma taxa mais lenta proporciona mais tempo para que os átomos de carbono se dissolvam uniformemente na austenita, levando a uma estrutura mais uniforme. O aquecimento extremamente rápido pode resultar em um tamanho de grão de austenita mais fino e potencialmente em uma dissolução incompleta de carbono, se não for controlado adequadamente.

Taxas de Aquecimento Altas vs. Baixas: Aplicações Práticas

Diferentes taxas de aquecimento são escolhidas para alcançar objetivos de engenharia específicos, muitas vezes opostos.

Altas Taxas de Aquecimento: O Objetivo do Endurecimento Superficial

A aplicação primária para altas taxas de aquecimento é o endurecimento superficial, também conhecido como cementação. O objetivo é criar um componente com uma superfície muito dura e resistente ao desgaste, mantendo um núcleo mais macio, mais tenaz e mais dúctil.

Um exemplo perfeito é o aquecimento por indução. Ao aplicar uma corrente alternada de alta frequência, o calor é gerado rapidamente e concentrado apenas na superfície da peça. Como o material de referência observa, uma frequência mais alta cria uma camada aquecida mais fina, permitindo um controle preciso sobre a profundidade da camada endurecida.

Este rápido aquecimento superficial seguido de um rápido resfriamento transforma apenas a camada externa em martensita dura, deixando o núcleo inalterado e tenaz.

Baixas Taxas de Aquecimento: O Objetivo do Endurecimento Total

Baixas taxas de aquecimento são usadas quando o objetivo é alcançar propriedades uniformes em todo o componente. Este processo é chamado de endurecimento total ou têmpera e revenimento.

Ao aquecer a peça lentamente em um forno, a energia térmica se espalha por toda a seção transversal. Isso garante que o núcleo atinja a mesma temperatura de austenitização que a superfície. Quando a peça inteira é então resfriada, ela endurece uniformemente da superfície ao núcleo, maximizando a resistência e a dureza gerais.

Compreendendo as Compensações e os Riscos

A escolha da taxa de aquecimento não é isenta de consequências. Cada abordagem tem riscos e benefícios inerentes que devem ser cuidadosamente gerenciados.

O Risco de Distorção e Fissuração

O risco mais significativo associado a altas taxas de aquecimento é o estresse térmico. O gradiente de temperatura acentuado entre a superfície quente e o núcleo frio faz com que a superfície se expanda rapidamente, criando uma imensa tensão interna. Em peças com geometrias complexas, cantos afiados ou seções finas, essa tensão pode causar empenamento (distorção) ou até mesmo fissuração.

O Desafio do Controle da Microestrutura

Embora o aquecimento rápido seja eficaz, se a taxa for excessiva ou o tempo na temperatura for muito curto, a transformação em austenita pode ser incompleta. Nem todo o carbono pode se dissolver e difundir adequadamente, o que pode resultar em uma dureza menor do que o esperado após o resfriamento.

O Fator Custo e Processo

Processos de alta taxa, como o aquecimento por indução, exigem equipamentos e ferramentas especializados, o que pode ser um investimento de capital significativo. No entanto, são extremamente rápidos e eficientes em termos de energia para produção em alto volume. O aquecimento em forno é mais lento e menos eficiente para tratamentos superficiais, mas é mais versátil para uma ampla gama de tamanhos de peças e para alcançar o endurecimento total.

Selecionando a Taxa de Aquecimento Certa para o Seu Objetivo

Sua escolha da taxa de aquecimento deve ser impulsionada pelos requisitos de desempenho final do componente.

- Se o seu foco principal é a máxima resistência ao desgaste superficial: Opte por um processo de alta taxa de aquecimento, como indução ou endurecimento por chama, para criar uma camada endurecida com um núcleo tenaz e dúctil.

- Se o seu foco principal é alcançar resistência e dureza uniformes em todo o componente: Use uma taxa de aquecimento lenta e controlada em um forno para garantir uma distribuição uniforme de temperatura e transformação antes do resfriamento.

- Se o seu foco principal é minimizar a distorção em uma peça complexa: Uma taxa de aquecimento mais lenta é geralmente mais segura, pois reduz os gradientes térmicos que causam tensão interna durante o ciclo de aquecimento.

Em última análise, dominar a taxa de aquecimento permite projetar com precisão as propriedades do material para corresponder à função pretendida da peça.

Tabela Resumo:

| Objetivo | Taxa de Aquecimento Recomendada | Resultado Chave |

|---|---|---|

| Endurecimento Superficial (ex: indução) | Alta | Superfície dura e resistente ao desgaste; núcleo tenaz e dúctil |

| Endurecimento Total (ex: forno) | Baixa | Resistência e dureza uniformes em todo o componente |

| Minimizar Distorção | Baixa | Redução do estresse térmico e empenamento em peças complexas |

Otimize seus processos de tratamento térmico com equipamentos de precisão da KINTEK.

Seja para o aquecimento rápido e localizado por indução para endurecimento superficial ou para o aquecimento uniforme e controlado de um forno para endurecimento total, o equipamento certo é crítico para alcançar as propriedades desejadas do material e evitar defeitos dispendiosos como a distorção.

A KINTEK é especializada em equipamentos laboratoriais e industriais de alta qualidade, incluindo fornos e sistemas de aquecimento, projetados para fornecer o controle preciso de temperatura que suas aplicações exigem. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para dominar as taxas de aquecimento para seus materiais e componentes específicos.

Entre em contato conosco hoje para discutir seus desafios de tratamento térmico e descobrir como nossas soluções podem melhorar a qualidade e a eficiência do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico