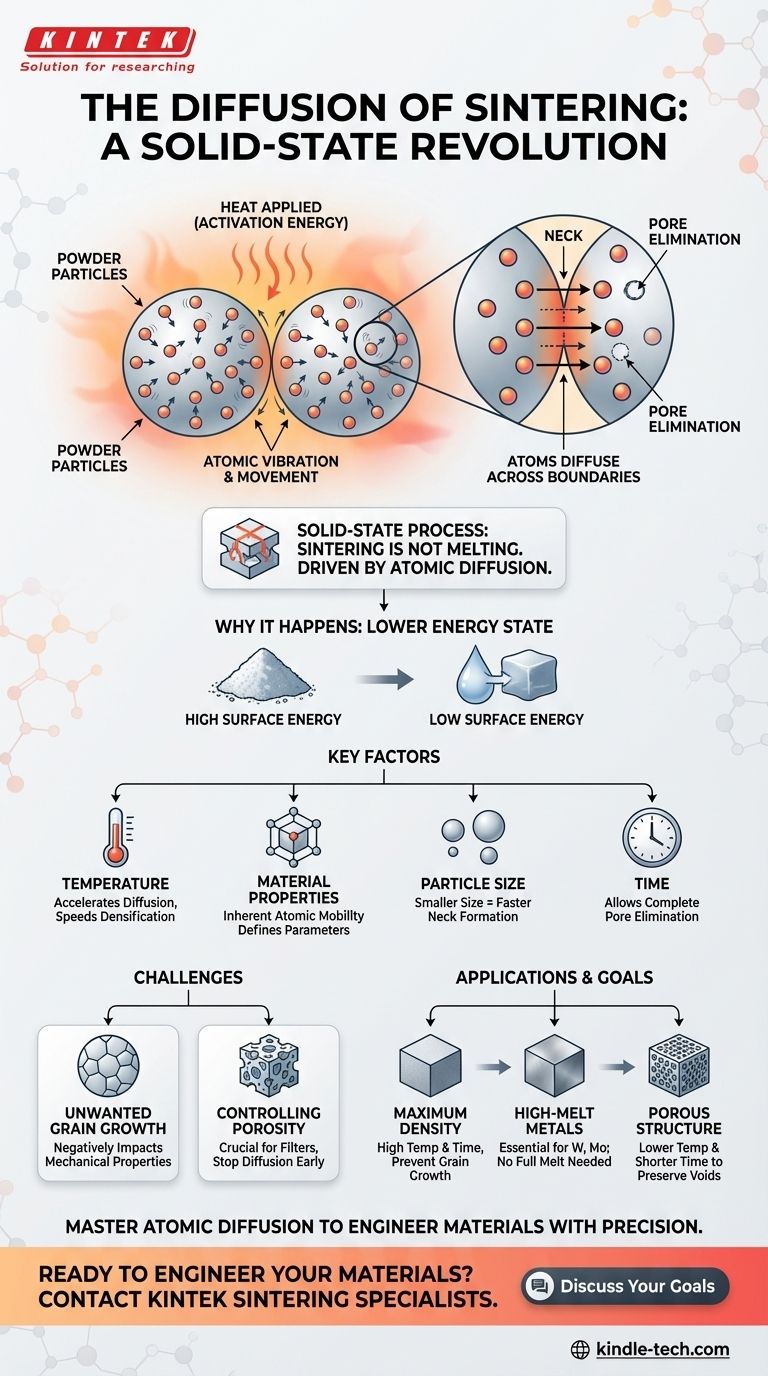

Em resumo, a difusão é o mecanismo fundamental que torna a sinterização possível. É o processo onde os átomos, energizados pelo calor, movem-se através das fronteiras de partículas individuais do material, fazendo com que elas se fundam e formem uma única peça sólida sem nunca derreter.

O conceito crítico a ser entendido é que a sinterização não se trata de derreter partículas. É um processo de estado sólido impulsionado inteiramente pela difusão atômica — a migração de átomos buscando eliminar lacunas e criar uma estrutura mais estável e de menor energia.

Como a Difusão Atômica Impulsiona a Sinterização

A sinterização transforma um pó solto em um sólido denso, aproveitando o movimento natural dos átomos. Este processo é governado pela temperatura, tempo e pelas propriedades inerentes do material.

O Papel do Calor e da Energia

O calor aplicado durante a sinterização não serve para derreter o material. Em vez disso, ele fornece a energia de ativação para os átomos.

À medida que o material aquece, seus átomos começam a vibrar intensa e aleatoriamente. Essa energia permite que eles se libertem de suas posições fixas e se movam através da rede cristalina do material.

Movimento Através das Fronteiras das Partículas

A ação chave acontece nos pontos onde as partículas individuais se tocam. Os átomos se difundem através dessas fronteiras, movendo-se de uma partícula para outra.

Essa migração de átomos efetivamente constrói "pescoços" ou pontes entre as partículas. À medida que mais átomos se movem, esses pescoços crescem, aproximando as partículas e eliminando sistematicamente os espaços vazios (poros) entre elas.

O Objetivo: Um Estado de Menor Energia

A força motriz subjacente para todo este processo é a tendência do sistema de buscar seu estado de energia mais baixo possível.

Um pó com inúmeras partículas individuais possui uma quantidade massiva de área de superfície, o que corresponde a uma alta energia de superfície. Ao se fundir e reduzir essa área de superfície, o material atinge uma configuração mais estável e de menor energia, muito parecido com a forma como as gotas de água se unem para formar uma gota maior.

Compreendendo os Fatores Chave

A eficiência e o resultado da sinterização dependem de várias variáveis que influenciam diretamente a taxa de difusão atômica.

Temperatura

A temperatura é o fator mais crítico. Temperaturas mais altas fornecem mais energia aos átomos, aumentando drasticamente a taxa de difusão e acelerando o processo de densificação.

Propriedades do Material

Cada material tem uma capacidade inerente diferente para seus átomos se difundirem. É por isso que os parâmetros de sinterização para um material como o tungstênio são vastamente diferentes daqueles para uma cerâmica.

Tamanho da Partícula

Tamanhos de partículas iniciais menores geralmente levam a uma sinterização mais rápida. Isso ocorre porque uma maior área de superfície fornece mais pontos de contato e caminhos para o início da difusão, acelerando os estágios iniciais da formação do pescoço.

Armadilhas Comuns e Considerações

Embora poderoso, o processo de sinterização requer controle cuidadoso para alcançar o resultado desejado.

Sinterização vs. Fusão

A principal vantagem da sinterização é sua capacidade de processar materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio. Ela permite a criação de peças sólidas em temperaturas bem abaixo de seu ponto de liquefação.

Controle da Porosidade

O processo de difusão naturalmente reduz e elimina a porosidade. Se o objetivo é uma peça totalmente densa, o processo deve ser permitido para ser concluído. No entanto, se algum nível de porosidade for desejado (para aplicações como filtros), o processo deve ser cuidadosamente controlado e interrompido antes que a densificação completa ocorra.

Crescimento Indesejado de Grãos

Um efeito colateral comum das altas temperaturas e longos tempos necessários para a sinterização é o crescimento de grãos. Os pequenos grãos cristalinos que compõem o material podem se fundir e crescer, o que pode impactar negativamente as propriedades mecânicas finais, como resistência e dureza.

Aplicando Isso ao Seu Objetivo

Compreender a difusão permite controlar o processo de sinterização para alcançar resultados específicos do material.

- Se o seu foco principal é a densidade máxima: Você deve otimizar para uma alta taxa de difusão usando temperatura e tempo suficientes, equilibrando-o cuidadosamente para evitar o crescimento excessivo de grãos.

- Se o seu foco principal é trabalhar com metais de alto ponto de fusão: A sinterização é o método de fabricação essencial, pois alcançar uma fusão completa é frequentemente técnica ou economicamente impraticável.

- Se o seu foco principal é criar uma estrutura porosa: Você precisa limitar deliberadamente a extensão da difusão usando temperaturas mais baixas ou tempos mais curtos para preservar os vazios entre as partículas.

Em última análise, dominar os princípios da difusão atômica é a chave para controlar o processo de sinterização e projetar materiais com precisão.

Tabela Resumo:

| Fator Chave | Impacto na Sinterização |

|---|---|

| Temperatura | Temperaturas mais altas aceleram a difusão atômica, acelerando a densificação. |

| Propriedades do Material | A mobilidade atômica inerente dita os parâmetros e o tempo de sinterização. |

| Tamanho da Partícula | Partículas menores fornecem mais área de superfície para difusão e formação de pescoço mais rápidas. |

| Tempo | Tempos de sinterização mais longos permitem uma difusão mais completa e eliminação de poros. |

Pronto para Projetar Seus Materiais com Precisão?

Compreender a ciência da difusão é o primeiro passo; aplicá-la é o próximo. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para controlar o processo de sinterização para resultados ótimos — seja seu objetivo densidade máxima, porosidade controlada ou processamento de metais de alto ponto de fusão.

Nossa expertise apoia suas necessidades de P&D e produção. Entre em contato com nossos especialistas em sinterização hoje para discutir como podemos ajudá-lo a alcançar seus objetivos de propriedades de materiais.

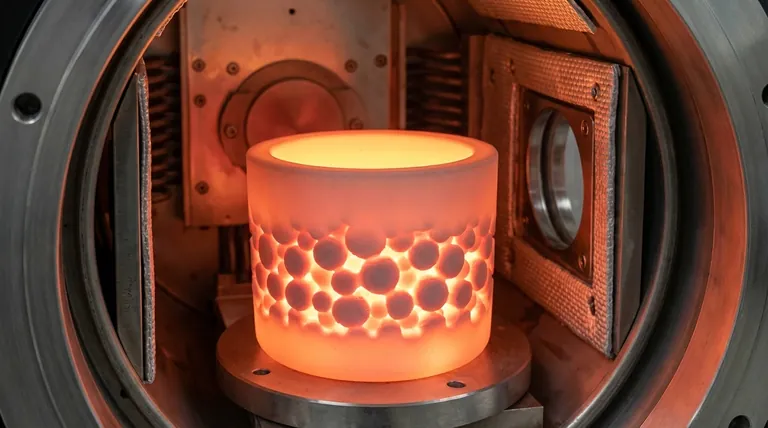

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes