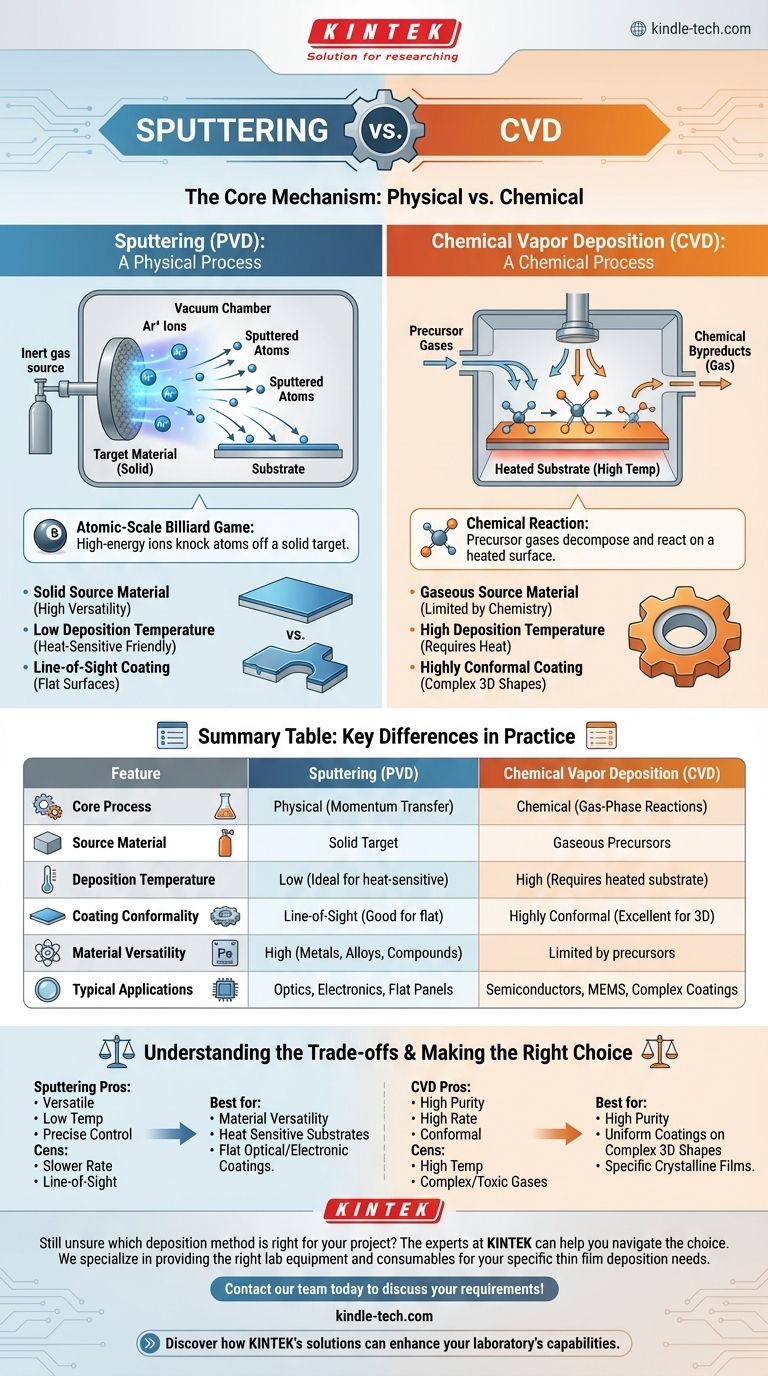

Em um nível fundamental, a diferença entre sputtering e CVD é uma questão de física versus química. Sputtering é um método de Deposição Física de Vapor (PVD) que arranca fisicamente átomos de um alvo sólido usando bombardeio de íons, como jateamento de areia em escala atômica. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico que utiliza gases precursores que reagem e se decompõem em uma superfície aquecida para construir o filme desejado.

A escolha entre sputtering e CVD depende desta distinção central: Sputtering transfere fisicamente material de uma fonte sólida, oferecendo imensa flexibilidade de material. CVD constrói quimicamente o filme a partir de precursores gasosos, destacando-se na criação de revestimentos altamente puros e uniformes em formas complexas.

O Mecanismo Central: Físico vs. Químico

Para selecionar a técnica correta, você deve primeiro entender como cada processo opera em nível molecular. Seus nomes — Deposição Física de Vapor versus Deposição Química de Vapor — são uma descrição direta de sua natureza fundamental.

Como Funciona o Sputtering: Um Processo Físico

Sputtering é uma subcategoria de PVD. Pense nisso como um jogo de bilhar em escala atômica.

Em uma câmara de alto vácuo, uma alta tensão é usada para criar um plasma a partir de um gás inerte, geralmente argônio. Esses íons de argônio carregados positivamente são acelerados e colidem com uma placa sólida do material que você deseja depositar, conhecido como alvo.

Este impacto de alta energia ejeta ou "pulveriza" fisicamente átomos do alvo. Esses átomos desalojados viajam através do vácuo e se depositam em seu componente (o substrato), construindo gradualmente um filme fino.

Como Funciona o CVD: Um Processo Químico

CVD não começa com um bloco sólido de material. Em vez disso, depende inteiramente de reações químicas.

Gases precursores voláteis, que contêm os elementos necessários para o filme, são introduzidos em uma câmara de reação.

O substrato é aquecido a uma alta temperatura, fornecendo a energia necessária para desencadear uma reação química. Os gases precursores se decompõem na superfície quente do substrato, ligando-se a ela e liberando seus elementos desejados para formar o filme.

Subprodutos químicos indesejados desta reação são simplesmente bombeados para fora da câmara como gás.

Diferenças Chave na Prática

Os mecanismos físicos e químicos desses processos levam a diferenças críticas em sua aplicação prática, desde a escolha do material até o formato das peças que você pode revestir.

O Material Fonte

Sputtering usa um alvo sólido. Isso proporciona versatilidade incrível, pois quase qualquer metal, liga ou composto que possa ser formado em uma placa sólida pode ser usado como material fonte.

CVD é limitado a materiais que podem ser fornecidos em um gás precursor volátil e estável. Isso requer química especializada e restringe a paleta de materiais disponíveis em comparação com o sputtering.

Temperatura de Deposição

CVD geralmente requer temperaturas de substrato muito altas (muitas vezes várias centenas de graus Celsius) para impulsionar as reações químicas necessárias. Isso pode impedir seu uso em materiais sensíveis à temperatura, como plásticos ou certas ligas.

Sputtering é um processo de temperatura muito mais baixa. Como é uma transferência física de momento, calor elevado não é necessário, tornando-o ideal para revestir substratos sensíveis ao calor.

Qualidade do Filme e Conformidade

Sputtering é uma técnica de visada direta (line-of-sight). Os átomos pulverizados viajam em uma linha relativamente reta do alvo para o substrato. Isso o torna excelente para revestir superfícies planas, mas ruim para revestir formas 3D complexas uniformemente.

CVD se destaca na criação de revestimentos altamente conformais. Como o precursor é um gás, ele flui ao redor e para dentro de cada recurso de uma peça complexa, resultando em uma espessura de filme perfeitamente uniforme, mesmo nas geometrias mais intrincadas.

Entendendo os Compromissos e Limitações

Nenhum método é universalmente superior. A escolha ideal depende de equilibrar os compromissos inerentes de cada processo em relação aos seus objetivos específicos.

Pureza do Material e Contaminação

CVD pode produzir filmes de pureza excepcionalmente alta, pois o processo pode ser ajustado para depositar apenas o material desejado. No entanto, os precursores podem, às vezes, deixar contaminantes como carbono ou hidrogênio se a reação for incompleta.

Sputtering é um processo muito limpo, mas é possível que átomos do gás de sputtering (por exemplo, argônio) fiquem incorporados no filme em crescimento como impureza.

Taxa de Deposição e Controle

As taxas de deposição de Sputtering são tipicamente mais lentas, mas oferecem controle muito estável e preciso sobre a espessura e composição do filme, o que é fundamental para aplicações como revestimentos ópticos.

CVD pode frequentemente atingir taxas de deposição muito mais altas. No entanto, gerenciar a química complexa da fase gasosa para garantir a uniformidade e evitar a formação de partículas indesejadas pode ser mais desafiador.

Complexidade e Custo do Sistema

Os sistemas de Sputtering, embora exijam tecnologia de alto vácuo, são geralmente mais simples em sua operação e manuseio de materiais.

Os sistemas de CVD podem ser mais complexos e caros, especialmente quando exigem temperaturas muito altas ou envolvem o manuseio de gases precursores tóxicos, corrosivos ou pirofóricos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelos requisitos inegociáveis do seu produto final.

- Se o seu foco principal for versatilidade de material e revestimento de substratos sensíveis ao calor: Sputtering é a escolha superior devido ao uso de alvos sólidos e temperaturas de processamento mais baixas.

- Se o seu foco principal for criar revestimentos altamente puros e uniformes em formas 3D complexas: CVD é o método definitivo, pois sua natureza química de fase gasosa permite uma conformidade inigualável.

- Se o seu foco principal for depositar uma ampla gama de metais ou dielétricos simples em substratos planos: Sputtering oferece uma solução confiável, bem controlada e econômica para aplicações como óptica e eletrônica.

- Se o seu foco principal for o crescimento de filmes cristalinos ou compostos específicos, como dióxido de silício ou carbeto de tungstênio: CVD é frequentemente a única opção, pois esses filmes são construídos através de reações químicas específicas.

Entender essa distinção fundamental entre físico e químico permite que você selecione a técnica de deposição que melhor se alinha com seu material, geometria e objetivos de desempenho.

Tabela Resumo:

| Característica | Sputtering (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo Central | Físico (transferência de momento) | Químico (reações em fase gasosa) |

| Material Fonte | Alvo sólido | Precursores gasosos |

| Temperatura de Deposição | Baixa (ideal para substratos sensíveis ao calor) | Alta (requer substrato aquecido) |

| Conformidade do Revestimento | Visada direta (bom para superfícies planas) | Altamente conformal (excelente para formas 3D complexas) |

| Versatilidade do Material | Alta (metais, ligas, compostos) | Limitada pelos gases precursores disponíveis |

| Aplicações Típicas | Óptica, eletrônica, telas planas | Semicondutores, MEMS, revestimentos de geometria complexa |

Ainda em dúvida sobre qual método de deposição é o certo para o seu projeto? Os especialistas da KINTEK podem ajudar você a navegar na escolha entre sputtering e CVD. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de deposição de filmes finos.

Entre em contato com nossa equipe hoje mesmo para discutir os requisitos da sua aplicação e descobrir como as soluções da KINTEK podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade