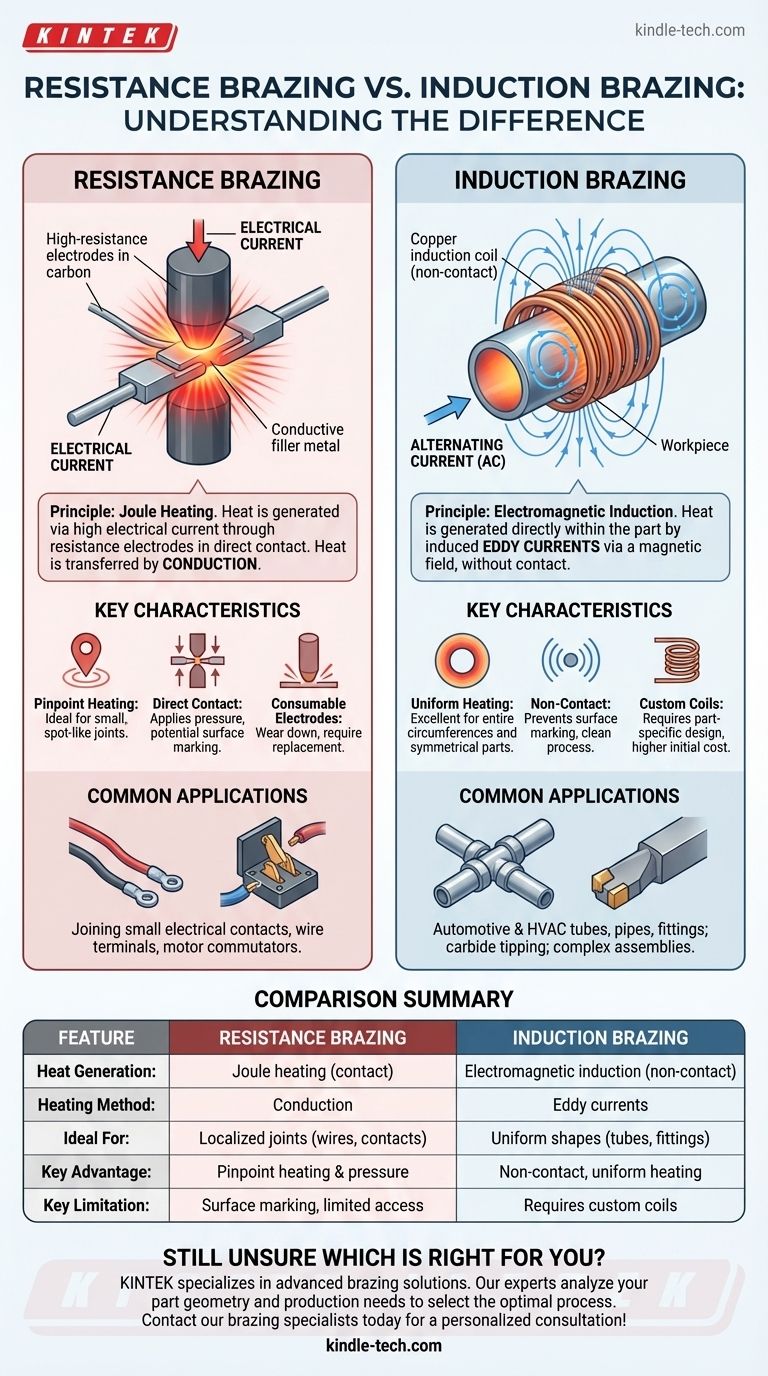

Em sua essência, a diferença entre brasagem por resistência e brasagem por indução é como elas geram calor. A brasagem por resistência aquece a junta passando uma corrente elétrica através de eletrodos de alta resistência que estão em contato direto com a peça de trabalho. Em contraste, a brasagem por indução usa um método sem contato, aquecendo a peça diretamente ao induzir correntes elétricas dentro dela através de um campo magnético.

A escolha entre esses dois métodos avançados de brasagem não é sobre qual é "melhor", mas qual é mais apropriado para a geometria de sua peça e necessidades de produção. A brasagem por resistência é ideal para juntas localizadas, tipo ponto, enquanto a indução é superior para aquecer formas uniformes e perímetros de junta completos sem contato.

O Princípio da Geração de Calor

Para selecionar o processo certo, você deve primeiro entender a física fundamental por trás de como cada um cria calor. O método de geração de calor dita tudo, desde o tempo de ciclo até o custo da ferramenta.

Como Funciona a Brasagem por Resistência

A brasagem por resistência opera com base no princípio do aquecimento Joule. Uma alta corrente elétrica é passada através de eletrodos, tipicamente feitos de carbono ou molibdênio, que prendem as peças a serem unidas.

Esses eletrodos possuem alta resistência elétrica, fazendo com que aqueçam intensamente. Esse calor é então transferido para a peça de trabalho e para a liga de brasagem principalmente por condução, derretendo o metal de enchimento.

O calor é altamente localizado nos pontos onde os eletrodos fazem contato.

Como Funciona a Brasagem por Indução

A brasagem por indução usa indução eletromagnética. Uma corrente alternada (CA) é passada através de uma bobina de cobre com formato preciso, que cria um campo magnético poderoso e oscilante.

Quando a peça de trabalho é colocada dentro desse campo (sem tocar na bobina), o campo induz correntes elétricas circulantes, conhecidas como correntes parasitas, dentro da própria peça. A própria resistência elétrica da peça faz com que ela aqueça rápida e uniformemente por dentro.

Comparando as Principais Características do Processo

Os diferentes princípios de aquecimento levam a características de processo distintas, cada uma com vantagens para aplicações específicas.

Aplicação e Controle de Calor

A brasagem por resistência fornece aquecimento preciso diretamente nos pontos de contato do eletrodo. Isso é excelente para componentes pequenos, mas pode levar a um aquecimento irregular em juntas maiores.

O aquecimento por indução é definido pela forma da bobina. Ele se destaca no aquecimento de circunferências inteiras, como um tubo em uma conexão, com uniformidade e repetibilidade excepcionais. O processo é sem contato, o que evita marcar a superfície da peça.

Velocidade e Tempos de Ciclo

Ambos os métodos são extremamente rápidos e adequados para automação. Um ciclo típico pode ser concluído em questão de segundos.

A indução é frequentemente mais rápida para aquecer uma área de junta completa, enquanto a resistência pode ser mais rápida para conexões pequenas e pontuais, onde os eletrodos podem prender e aquecer quase instantaneamente.

Equipamentos e Ferramentas

A brasagem por resistência requer uma fonte de energia e um conjunto de eletrodos consumíveis. Esses eletrodos se desgastam com o tempo e devem ser substituídos, e sua forma é crítica para a qualidade da junta.

A brasagem por indução requer uma fonte de energia e uma bobina de indução projetada sob medida para cada geometria de peça específica. Embora as bobinas sejam duráveis, o projeto e a fabricação iniciais podem representar um investimento significativo em ferramentas.

Compreendendo as Vantagens e Desvantagens e Aplicações

Nenhum dos métodos é uma solução universal. A geometria de sua peça e a natureza de sua linha de produção guiarão sua decisão.

Aplicações Comuns para Brasagem por Resistência

Este método é a escolha ideal para unir componentes pequenos e condutores em grandes volumes.

Exemplos clássicos incluem a fixação de fios em terminais, a conexão de contatos elétricos em interruptores e relés, e a brasagem de segmentos em comutadores de motor. A capacidade de aplicar calor e pressão simultaneamente é um benefício fundamental.

Aplicações Comuns para Brasagem por Indução

A indução é dominante onde a integridade da junta, velocidade e aparência estética são críticas, especialmente em peças simétricas.

É amplamente utilizada nas indústrias automotiva e de HVAC para brasagem de tubos, canos e conexões. Também é usada para pontas de metal duro em ferramentas de corte e para unir conjuntos complexos onde o aquecimento uniforme é essencial.

Principais Limitações a Considerar

A principal limitação da brasagem por resistência é sua dependência do contato físico, que pode marcar superfícies e limita o acesso às juntas. Também é menos eficaz para aquecer áreas grandes ou não uniformes de forma homogênea.

A principal desvantagem da brasagem por indução é a necessidade de bobinas específicas para cada peça. Uma mudança no design da peça requer uma nova bobina, adicionando custo e tempo de espera, tornando-a menos flexível para produção de baixo volume ou altamente variada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método ideal requer a correspondência das capacidades do processo com seu objetivo de fabricação específico.

- Se seu foco principal é a produção em alto volume de pequenos contatos elétricos ou terminais de fio: A brasagem por resistência oferece eficiência e precisão inigualáveis para esses tipos específicos de juntas.

- Se seu foco principal é criar juntas limpas, fortes e repetíveis em peças tubulares ou simétricas: A brasagem por indução oferece controle, velocidade e qualidade superiores para essas geometrias.

- Se seu foco principal é evitar marcas na superfície enquanto aquece uma área precisa: A natureza sem contato da brasagem por indução a torna a escolha óbvia.

Ao entender como cada processo gera calor, você pode selecionar com confiança o método que oferece a solução mais confiável e econômica para seu produto.

Tabela Resumo:

| Característica | Brasagem por Resistência | Brasagem por Indução |

|---|---|---|

| Geração de Calor | Aquecimento Joule via contato do eletrodo | Indução eletromagnética (sem contato) |

| Método de Aquecimento | Condução dos eletrodos | Correntes parasitas dentro da peça |

| Ideal Para | Juntas localizadas, tipo ponto (ex: fios, contatos) | Formas uniformes e perímetros de junta completos (ex: tubos, conexões) |

| Principal Vantagem | Aquecimento preciso, aplica pressão | Sem contato, aquecimento uniforme, excelente repetibilidade |

| Principal Limitação | Marcação da superfície, menos eficaz para grandes áreas | Requer bobina personalizada para cada geometria de peça |

Ainda não tem certeza de qual método de brasagem é o certo para sua aplicação?

A KINTEK é especializada em fornecer soluções avançadas de brasagem e equipamentos de laboratório. Nossos especialistas podem ajudá-lo a analisar a geometria de sua peça e os requisitos de produção para selecionar o processo ideal, garantindo juntas fortes e confiáveis e máxima eficiência.

Entre em contato com nossos especialistas em brasagem hoje para uma consulta personalizada!

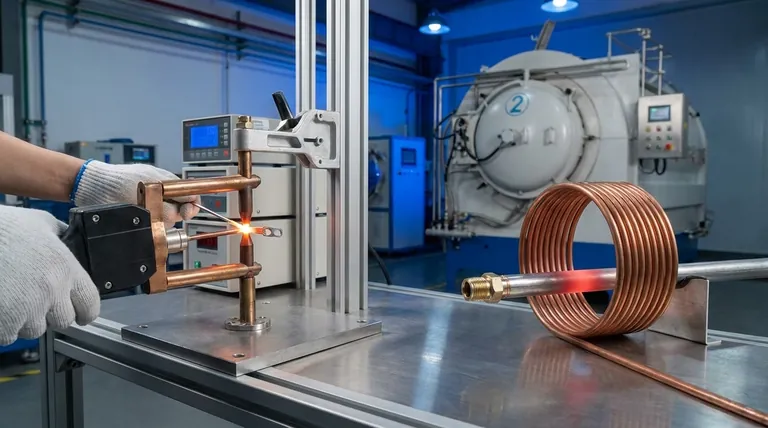

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto