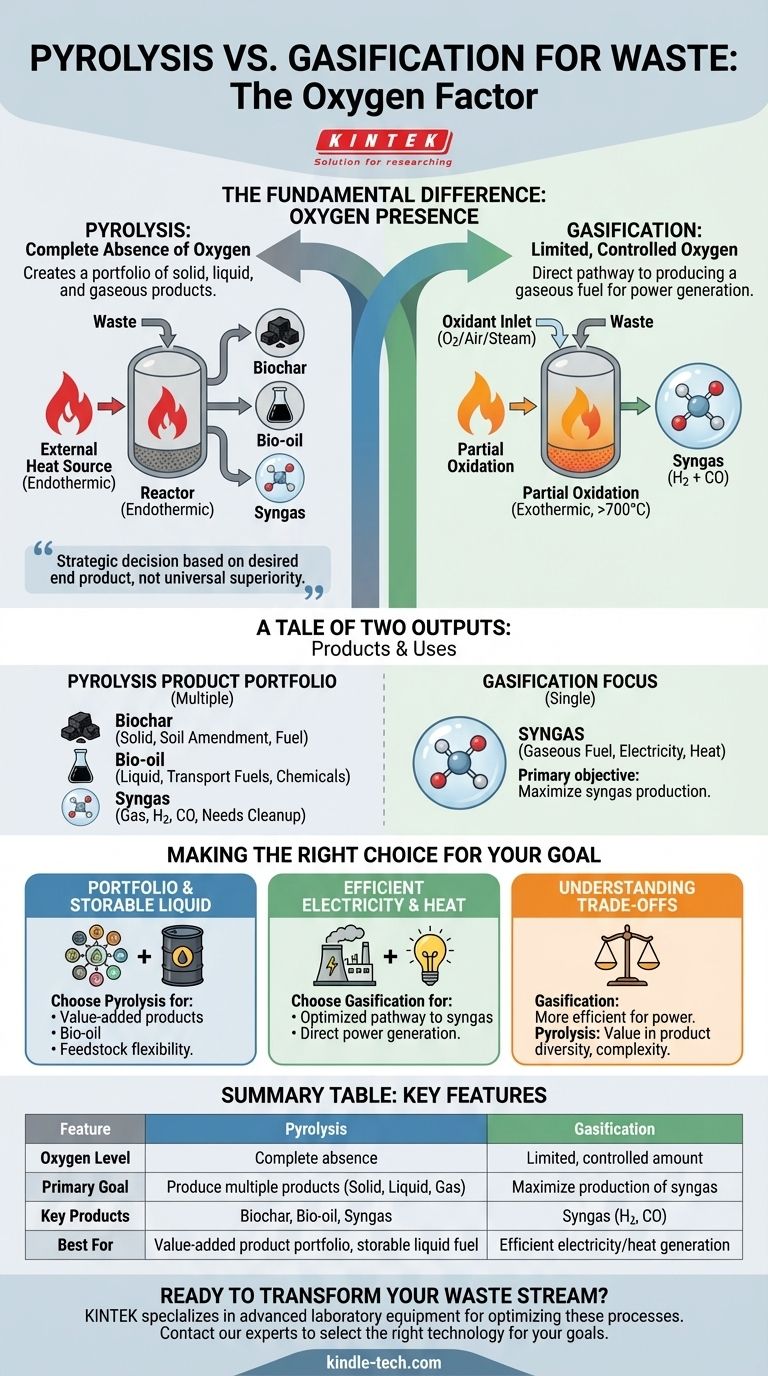

A diferença fundamental entre pirólise e gaseificação reside na presença de oxigênio. A pirólise é a decomposição térmica de resíduos na ausência completa de oxigênio, quebrando-os em carvão sólido, óleo líquido e gás. Em contraste, a gaseificação utiliza uma quantidade controlada e limitada de oxigênio para converter intencionalmente os resíduos quase que totalmente em uma mistura de gás combustível conhecida como syngas.

A escolha entre pirólise e gaseificação não é uma questão de qual processo é universalmente "melhor", mas uma decisão estratégica baseada no produto final desejado. A pirólise cria um portfólio de produtos sólidos, líquidos e gasosos, enquanto a gaseificação é um caminho mais direto para a produção de um combustível gasoso para geração de energia.

O Fator Determinante: O Papel do Oxigênio

A presença ou ausência de um oxidante, tipicamente oxigênio, é a distinção química central que dita todo o resto sobre esses dois processos.

Pirólise: Decomposição Térmica Sem Ar

A pirólise é um processo estritamente térmico que aquece materiais orgânicos em um ambiente sem oxigênio. Como nenhuma oxidação ocorre, é principalmente um processo endotérmico, o que significa que requer uma fonte de calor externa consistente para impulsionar a reação.

Essa ausência de combustão garante que os produtos resultantes — carvão sólido, bio-óleo líquido e gás — retenham um alto teor de energia derivado da matéria-prima original.

Gaseificação: Oxidação Parcial com Ar Limitado

A gaseificação introduz uma quantidade controlada de oxigênio, vapor ou ar no reator. Isso não é suficiente para a combustão completa, mas é o bastante para desencadear a oxidação parcial dos resíduos.

Essa combustão limitada gera seu próprio calor, tornando o processo parcialmente exotérmico e tipicamente operando em temperaturas mais altas (acima de 700°C). O objetivo não é queimar o material, mas usar a reação para converter a matéria-prima sólida em gás.

Uma História de Duas Saídas: Produtos e Seus Usos

A diferença na química do processo leva a fluxos de produtos fundamentalmente diferentes, cada um com aplicações únicas.

O Portfólio de Produtos da Pirólise: Sólidos, Líquidos e Gases

A pirólise decompõe os resíduos em três fluxos de produtos distintos e valiosos:

- Biocarvão (Sólido): Uma substância rica em carbono, semelhante ao carvão vegetal, usada para melhoramento do solo, filtração ou como combustível sólido.

- Bio-óleo (Líquido): Um líquido denso e ácido que pode ser refinado em combustíveis de transporte ou usado para produzir produtos químicos especiais.

- Syngas (Gás): Uma mistura de hidrogênio e monóxido de carbono, mas frequentemente contendo outros compostos de hidrocarbonetos que podem exigir uma etapa adicional, como reforma catalítica, para limpeza.

O Foco da Gaseificação: Produção de Syngas

O objetivo principal da gaseificação é maximizar a produção de uma saída específica: gás de síntese (syngas).

Este syngas é composto principalmente de hidrogênio (H2) e monóxido de carbono (CO). Sua aplicação principal é como um combustível limpo e combustível que pode ser usado diretamente em motores a gás ou turbinas para gerar eletricidade e calor.

Entendendo as Compensações

Escolher uma tecnologia requer reconhecer suas diferenças e limitações operacionais inerentes.

A Questão da Eficiência Energética

Para a produção direta de eletricidade e calor, a gaseificação é geralmente considerada mais eficiente. O processo é uma conversão mais simplificada de uma matéria-prima sólida em um gás combustível pronto para uso.

A pirólise é menos eficiente para a geração direta de energia porque a energia dos resíduos originais é distribuída por três produtos diferentes (sólido, líquido e gás), cada um exigindo um potencial processamento adicional.

Complexidade do Processo e Requisitos a Jusante

O valor da pirólise vem de sua diversidade de produtos, mas isso também pode introduzir complexidade. Aprimorar o bio-óleo em um combustível utilizável é um desafio significativo de refino, e o gás bruto de pirólise frequentemente requer limpeza antes do uso.

A gaseificação, embora conceitualmente mais simples em sua saída, exige controle preciso sobre a temperatura e os níveis de oxigênio para garantir a produção consistente de syngas de alta qualidade e evitar subprodutos indesejados.

Fazendo a Escolha Certa para o Seu Objetivo

A tecnologia ideal é definida pelo seu objetivo estratégico para a matéria-prima de resíduos.

- Se o seu foco principal é criar um portfólio de produtos de valor agregado: A pirólise é a escolha clara, oferecendo saídas distintas sólidas (biocarvão), líquidas (bio-óleo) e gasosas.

- Se o seu foco principal é gerar eletricidade ou calor da forma mais eficiente possível: A gaseificação oferece um caminho mais direto e otimizado para a produção de um combustível syngas combustível.

- Se o seu foco principal é a flexibilidade da matéria-prima e a produção de um combustível líquido armazenável: A pirólise oferece uma vantagem única ao converter resíduos em bio-óleo, que pode ser armazenado e transportado mais facilmente do que o gás.

Em última análise, sua escolha não depende da tecnologia em si, mas do valor específico que você pretende extrair do seu fluxo de resíduos.

Tabela Resumo:

| Característica | Pirólise | Gaseificação |

|---|---|---|

| Nível de Oxigênio | Ausência completa | Quantidade limitada e controlada |

| Objetivo Principal | Produzir múltiplos produtos (sólido, líquido, gás) | Maximizar a produção de syngas |

| Produtos Chave | Biocarvão, Bio-óleo, Syngas | Syngas (Hidrogênio, Monóxido de Carbono) |

| Melhor Para | Portfólio de produtos de valor agregado, combustível líquido armazenável | Geração eficiente de eletricidade/calor |

Pronto para transformar seu fluxo de resíduos em energia ou produtos valiosos? A escolha entre pirólise e gaseificação é crucial para maximizar seu retorno. A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para pesquisa e otimização desses processos de conversão térmica. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para sua matéria-prima e objetivos de saída específicos. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem impulsionar sua inovação.

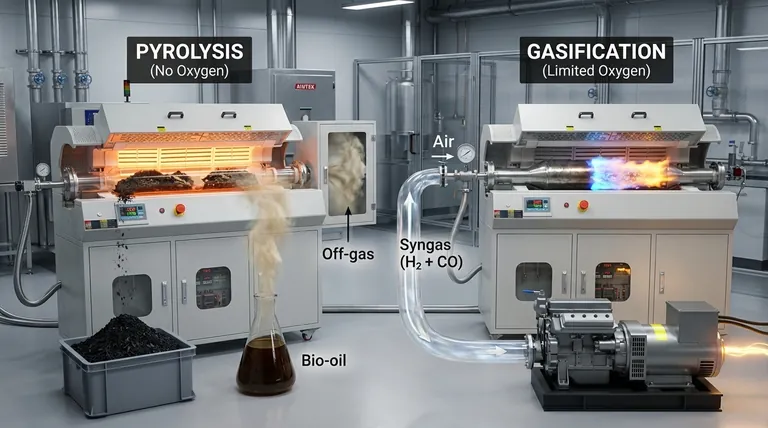

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções a serem tomadas durante a mistura de pós metálicos? Garanta Segurança e Qualidade no Seu Laboratório

- Qual é a função da dispersão ultrassônica em nanocompósitos Al-Sn? Otimizar a Distribuição de Grafeno

- Qual papel os homogeneizadores de alta pressão ou os desruptores ultrassônicos de células desempenham no processamento mecânico da nanocelulose?

- Qual é a espessura do filme? O Parâmetro Crítico de Design para o Desempenho do Material

- Qual método é melhor para remover um sólido de um líquido? Um Guia para Filtração, Decantação, Evaporação e Centrifugação

- Quais são as desvantagens dos pellets de biomassa? Uma análise realista das emissões e sustentabilidade

- Por que o controle programado de temperatura é crítico para catalisadores Ce-TiOx/npAu? Alcance precisão na ativação do catalisador

- Que temperatura causa a fusão? Desaglomeramento vs. Fusão na fabricação de metais