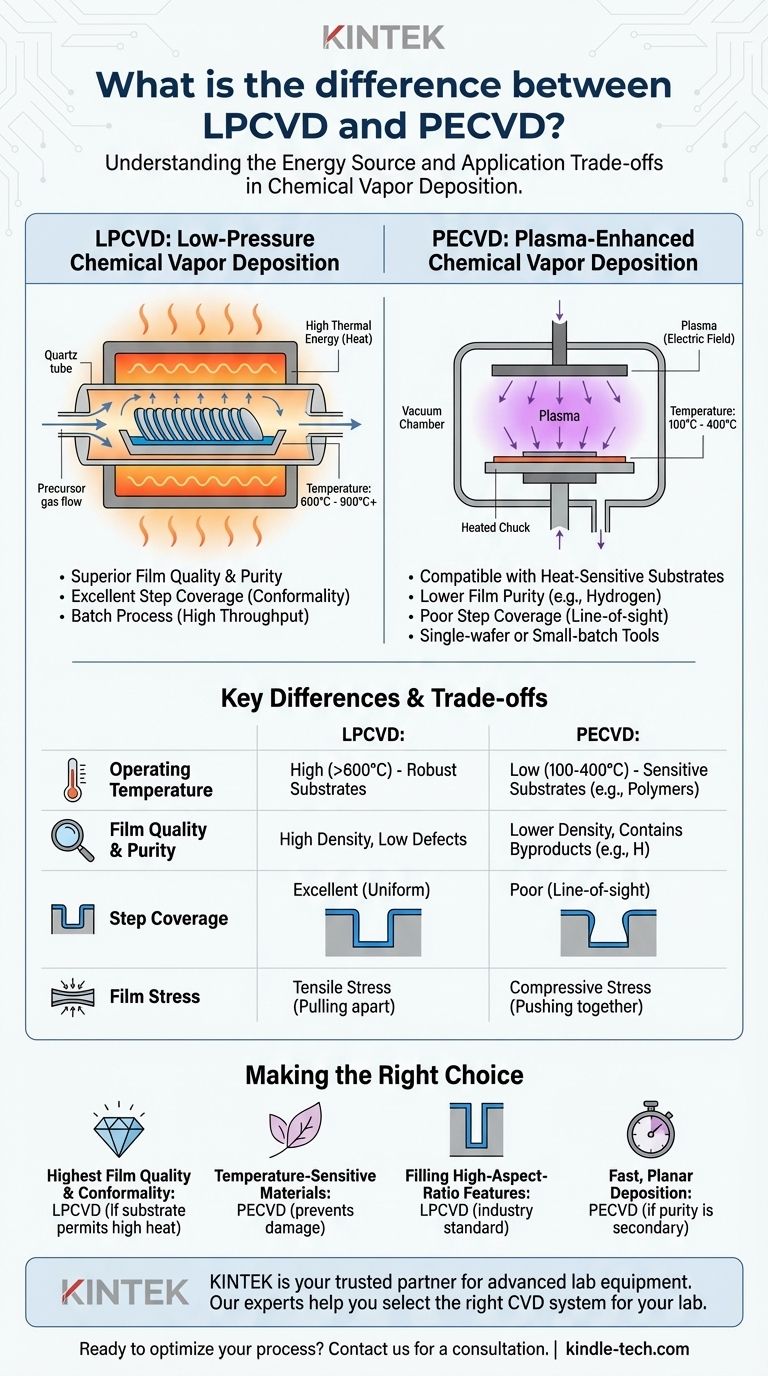

Em sua essência, a diferença entre LPCVD e PECVD é como eles energizam a reação química necessária para a deposição do filme. A Deposição Química de Vapor a Baixa Pressão (LPCVD) usa alta energia térmica — calor — para impulsionar a reação. Em contraste, a Deposição Química de Vapor Assistida por Plasma (PECVD) usa energia de um campo elétrico para criar um plasma, permitindo que o processo ocorra em temperaturas muito mais baixas.

A escolha não é sobre qual método é universalmente melhor, mas qual é o certo para o seu objetivo específico. LPCVD oferece qualidade de filme e uniformidade superiores, mas requer altas temperaturas, enquanto PECVD permite a deposição em materiais sensíveis ao calor ao custo de alguma pureza e conformidade do filme.

O Mecanismo Central: Calor vs. Plasma

Tanto LPCVD quanto PECVD são tipos de Deposição Química de Vapor (CVD), um processo que constrói um filme fino em um substrato a partir de precursores gasosos. A diferença fundamental reside na fonte de energia usada para quebrar essas moléculas de gás e iniciar a deposição.

Como Funciona o LPCVD: Energia Térmica

O LPCVD depende de altas temperaturas, tipicamente variando de 600°C a mais de 900°C.

Gases precursores são introduzidos em uma câmara de vácuo contendo os substratos. O calor intenso fornece a energia de ativação para que as reações químicas ocorram, depositando um filme sólido e uniforme na superfície do substrato.

O aspecto de "baixa pressão" é crucial, pois retarda as reações em fase gasosa e permite que as moléculas precursoras se espalhem uniformemente, resultando em excelente uniformidade do filme em muitos substratos de uma só vez.

Como Funciona o PECVD: Energia de Plasma

O PECVD contorna a necessidade de calor extremo usando um campo elétrico para ionizar os gases precursores em um plasma.

Este plasma é um estado de matéria altamente energético contendo íons, elétrons e radicais reativos. Essas espécies reativas bombardeiam a superfície do substrato e depositam o filme em temperaturas muito mais baixas, geralmente entre 100°C e 400°C.

Diferenças Chave no Processo e Resultado

A escolha entre calor e plasma cria diferenças significativas nas propriedades do filme final e nos substratos aplicáveis.

Temperatura de Operação e Compatibilidade do Substrato

Esta é a distinção mais crítica. O calor elevado do LPCVD restringe seu uso a substratos termicamente robustos, como wafers de silício, que podem suportar o processamento sem danos.

A natureza de baixa temperatura do PECVD o torna adequado para depositar filmes em materiais que derreteriam ou seriam destruídos pelo LPCVD, incluindo plásticos, polímeros e substratos com camadas metálicas pré-existentes.

Qualidade e Pureza do Filme

O LPCVD geralmente produz filmes de qualidade superior. O ambiente de alta temperatura e vácuo resulta em filmes densos e puros com excelente estequiometria e baixa contagem de defeitos.

Filmes PECVD, devido à temperatura mais baixa, frequentemente incorporam subprodutos como hidrogênio. Por exemplo, um filme de nitreto de silício PECVD pode conter hidrogênio significativo, o que altera suas propriedades elétricas e ópticas em comparação com um filme de nitreto LPCVD mais puro.

Cobertura de Passo (Conformidade)

A cobertura de passo descreve quão bem um filme reveste características de superfície complexas e tridimensionais.

O LPCVD fornece conformidade excepcional. A natureza do processo, limitada pela reação de superfície, significa que o filme cresce a uma taxa quase igual em todas as superfícies, tornando-o ideal para preencher trincheiras profundas e revestir estruturas de alta relação de aspecto na microeletrônica.

O PECVD tem conformidade ruim. O processo impulsionado por plasma é mais de "linha de visão", o que significa que deposita mais material nas superfícies superiores do que nas paredes laterais. É mais adequado para depositar filmes planares em superfícies planas.

Entendendo as Compensações (Trade-offs)

A escolha entre esses dois métodos requer uma compreensão clara de seus compromissos inerentes.

Tensão no Filme

O método de deposição impõe estresse interno ao filme, que é uma consideração crítica de projeto.

Filmes LPCVD, como o nitreto de silício, geralmente estão sob tensão de tração (tentando se separar). Filmes PECVD estão geralmente sob tensão de compressão (tentando se juntar). Isso pode afetar drasticamente a estabilidade mecânica do seu dispositivo final.

Rendimento e Custo do Processo

Ambos os métodos exigem equipamentos sofisticados e caros e instalações de sala limpa. No entanto, seus modelos operacionais diferem.

O LPCVD é tipicamente um processo em lote (batch), com fornos tubulares capazes de processar mais de 100 wafers simultaneamente. Isso lhe confere um custo por wafer muito baixo, tornando-o altamente econômico para fabricação de alto volume.

Os sistemas PECVD são frequentemente ferramentas de disco único (single-wafer) ou de pequeno lote. Embora a taxa de deposição possa ser mais rápida do que o LPCVD, o rendimento geral pode ser menor, dependendo da aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por seu objetivo principal e pelas limitações do seu material.

- Se seu foco principal é a mais alta qualidade de filme e conformidade: LPCVD é a escolha superior, desde que seu substrato possa suportar as altas temperaturas de processamento.

- Se seu foco principal é a deposição em materiais sensíveis à temperatura: PECVD é sua única opção viável, pois seu processo de plasma de baixa temperatura evita danos ao substrato.

- Se seu foco principal é preencher recursos de alta relação de aspecto: A excelente cobertura de passo do LPCVD o torna o padrão da indústria para esta tarefa.

- Se seu foco principal é uma deposição plana e rápida: PECVD pode oferecer taxas de deposição mais altas e pode ser mais eficiente se a pureza absoluta do filme e a conformidade não forem as principais prioridades.

Em última análise, escolher entre LPCVD e PECVD é uma decisão estratégica que equilibra as exigências do desempenho do filme com o orçamento térmico do seu substrato.

Tabela de Resumo:

| Característica | LPCVD | PECVD |

|---|---|---|

| Fonte de Energia | Alta Energia Térmica (Calor) | Plasma (Campo Elétrico) |

| Temperatura Típica | 600°C - 900°C+ | 100°C - 400°C |

| Melhor Para | Qualidade de filme superior, alta conformidade | Substratos sensíveis à temperatura (ex: polímeros) |

| Tensão no Filme | Tração | Compressão |

| Tipo de Processo | Em Lote (Alto rendimento) | Disco Único/Pequeno Lote |

Escolha o Método de Deposição Certo para o Seu Laboratório

Compreender as compensações entre LPCVD e PECVD é fundamental para seus resultados de pesquisa e produção. O equipamento certo garante qualidade de filme ideal, compatibilidade com o substrato e eficiência do processo.

A KINTEK é sua parceira de confiança para equipamentos laboratoriais avançados. Somos especializados em fornecer sistemas CVD de alta qualidade e consumíveis adaptados às suas necessidades laboratoriais específicas. Se você precisa da qualidade de filme superior do LPCVD ou das capacidades de baixa temperatura do PECVD, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aprimorar seu fluxo de trabalho e alcançar resultados confiáveis e repetíveis.

Pronto para otimizar seu processo de deposição de filme fino? Contate nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos