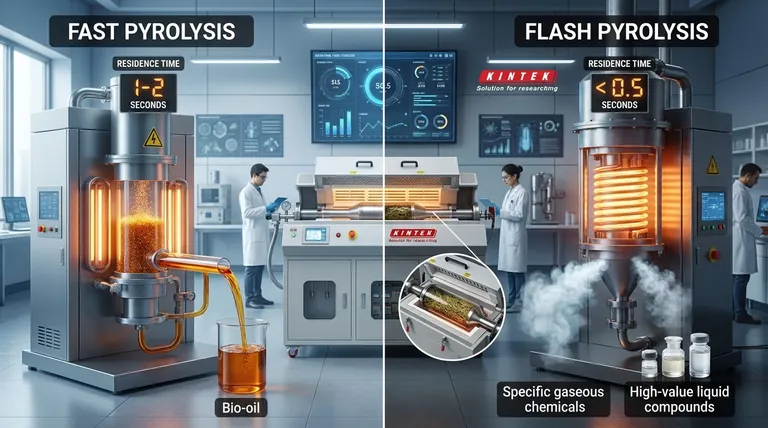

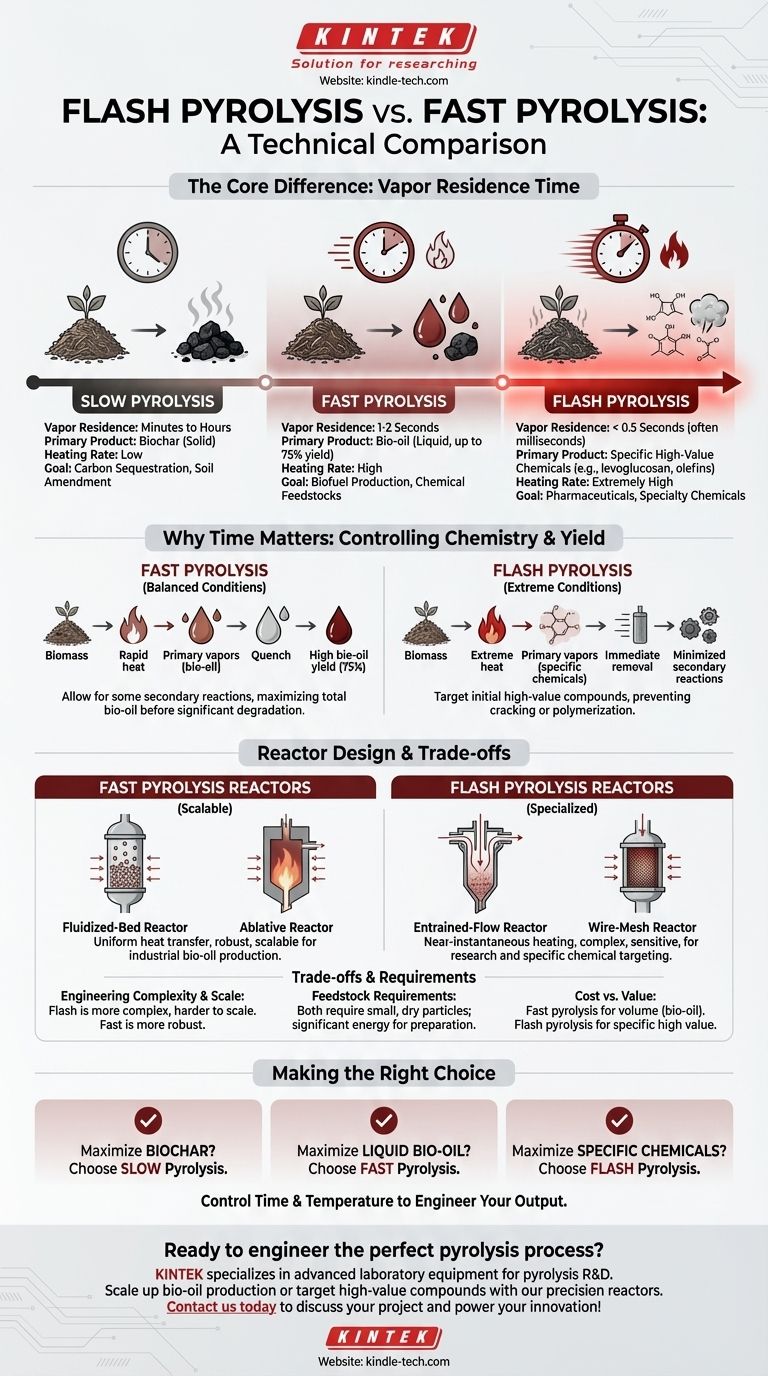

A diferença fundamental entre pirólise flash e pirólise rápida é a escala de tempo da reação. Embora ambas envolvam aquecimento muito rápido, a pirólise flash opera com um tempo de residência de vapor ainda mais curto — tipicamente menos de meio segundo — com taxas de aquecimento extremamente altas. A pirólise rápida é ligeiramente mais lenta, com tempos de residência em torno de 1-2 segundos. Esta distinção sutil na velocidade é crítica, pois controla diretamente a distribuição final do produto.

Embora os termos sejam por vezes usados de forma intermutável em discussões gerais, num contexto técnico, a distinção é crucial. A pirólise rápida é projetada para maximizar o rendimento de bio-óleo líquido, enquanto as condições mais extremas da pirólise flash são frequentemente usadas para visar compostos químicos específicos de alto valor, impedindo que se degradem em reações secundárias.

O Princípio Central: Uma Corrida Contra o Tempo

A pirólise é a decomposição térmica de material orgânico, como biomassa, na ausência de oxigénio. O processo decompõe grandes moléculas complexas (celulose, lignina) em outras menores e mais valiosas. A chave para entender os diferentes tipos de pirólise é vê-los como um espectro de velocidades de reação.

Pirólise Lenta: A Linha de Base

A pirólise lenta utiliza baixas taxas de aquecimento durante longos períodos (minutos a horas). Isso dá às moléculas tempo suficiente para reagir e recondensar em estruturas de carbono estáveis.

O produto primário deste processo sem pressa é o biocarvão, um material sólido e rico em carbono.

Pirólise Rápida: Maximizando o Rendimento Líquido

A pirólise rápida aumenta drasticamente a taxa de aquecimento e encurta o tempo que os vapores quentes permanecem no reator (o "tempo de residência do vapor") para cerca de 1-2 segundos.

O objetivo é decompor rapidamente a biomassa e, em seguida, arrefecer imediatamente os vapores, "congelando" efetivamente os produtos da reação no seu estado líquido antes que possam decompor-se ainda mais. Este processo é otimizado para produzir o rendimento máximo de bio-óleo.

Pirólise Flash: Visando Produtos Químicos Específicos

A pirólise flash leva os parâmetros aos seus limites práticos. Envolve taxas de aquecimento extremamente altas e um tempo de residência do vapor de menos de 0,5 segundos, frequentemente na faixa de milissegundos.

Esta duração ultracurta é projetada para minimizar as reações secundárias. Assim que os compostos químicos valiosos iniciais são formados, eles são removidos da zona quente antes que possam quebrar em gases menos valiosos ou repolimerizar em carvão e alcatrão.

Por Que Esta Diferença de Tempo é Crítica

A velocidade do processo dita diretamente as vias químicas que são favorecidas, o que, por sua vez, determina a gama final de produtos.

Impacto no Rendimento e Qualidade do Produto

Um tempo de residência mais longo permite que ocorram reações secundárias. Os produtos líquidos iniciais (vapores primários) podem quebrar em gases mais leves ou repolimerizar em carvão e alcatrões pesados.

A pirólise rápida estabelece um equilíbrio, permitindo um alto rendimento de bio-óleo (até 75% em peso) antes que ocorra uma degradação significativa. A pirólise flash é uma tentativa de capturar apenas esses vapores primários, o que pode resultar em maiores rendimentos de produtos químicos valiosos específicos, como levoglucosano ou olefinas.

O Papel do Design do Reator

Alcançar estas condições precisas requer equipamento especializado. Os tipos de reatores que você vê mencionados, como leito fluidizado e reatores ablativos, são comuns para a pirólise rápida porque garantem a transferência de calor rápida e uniforme necessária para processar partículas de biomassa rapidamente.

A pirólise flash em escala de pesquisa frequentemente emprega designs ainda mais especializados, como reatores de fluxo arrastado ou malha de arame, para alcançar o aquecimento quase instantâneo e os curtos tempos de residência necessários.

Compreendendo as Compensações

Escolher um método de pirólise não é apenas sobre velocidade; é sobre equilibrar a complexidade da engenharia com o resultado desejado e a viabilidade económica.

Complexidade e Escala da Engenharia

Quanto mais rápido o processo, mais difícil é controlar e escalar. Os sistemas de pirólise flash são frequentemente mais complexos e sensíveis às condições operacionais do que os reatores de pirólise rápida ou lenta, limitando o seu uso em aplicações industriais em larga escala.

Requisitos de Matéria-Prima

A transferência rápida de calor só é possível se as partículas de biomassa forem muito pequenas e secas. Tanto a pirólise rápida quanto a flash exigem energia e custos significativos para moer e secar a matéria-prima antes que ela possa sequer entrar no reator.

Custo vs. Valor do Produto

A decisão, em última análise, resume-se à economia. Se o seu objetivo é produzir grandes volumes de bio-óleo como precursor de biocombustível, a natureza robusta e escalável da pirólise rápida é ideal. Se você está tentando produzir um produto químico específico de alto valor para a indústria farmacêutica ou de produtos químicos especiais, a complexidade e o custo adicionais da pirólise flash podem ser justificados.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir o seu produto alvo.

- Se o seu foco principal é maximizar o rendimento de biocarvão para melhoramento do solo ou sequestro de carbono, os longos tempos de residência da pirólise lenta são a escolha correta.

- Se o seu foco principal é maximizar o bio-óleo líquido para biocombustíveis ou como matéria-prima química, as condições equilibradas da pirólise rápida são o padrão da indústria.

- Se o seu foco principal é maximizar compostos químicos primários específicos de alto valor, evitando reações secundárias, as condições extremas da pirólise flash são necessárias.

Em última análise, controlar o tempo e a temperatura da pirólise é como você controla a química e projeta a saída precisa de que precisa.

Tabela Resumo:

| Parâmetro | Pirólise Rápida | Pirólise Flash |

|---|---|---|

| Tempo de Residência do Vapor | 1-2 segundos | < 0,5 segundos (frequentemente milissegundos) |

| Objetivo Primário | Maximizar o rendimento de bio-óleo líquido (até 75%) | Visar produtos químicos específicos de alto valor |

| Característica Chave | Aquecimento rápido, arrefecimento imediato do vapor | Aquecimento extremamente rápido, mínimas reações secundárias |

| Tipos Comuns de Reatores | Leito fluidizado, reatores ablativos | Fluxo arrastado, reatores de malha de arame |

| Ideal Para | Produção de biocombustíveis, matérias-primas químicas | Produtos farmacêuticos, produtos químicos especiais |

Pronto para projetar o processo de pirólise perfeito para os seus objetivos de conversão de biomassa?

Na KINTEK, somos especializados em equipamentos de laboratório avançados para pesquisa e desenvolvimento de pirólise. Seja para escalar a produção de bio-óleo ou visar compostos químicos de alto valor, os nossos reatores e consumíveis são projetados para precisão, controlo e fiabilidade. Deixe os nossos especialistas ajudá-lo a selecionar o sistema certo para maximizar o rendimento do seu produto e alcançar os seus resultados específicos.

Contacte-nos hoje para discutir o seu projeto e descobrir como a KINTEK pode impulsionar a sua inovação!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese